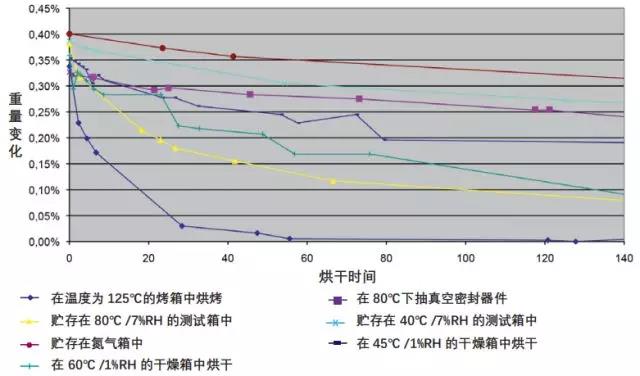

IPC/JEDEC J-STD-033C标准给出了湿敏电子元器件的贮存、处置及保护指南。但从1999年到2010年,业界一直没有一份关于印制电路板贮存、湿敏保护的公开标准,印制电路板的防潮处置仍然经常被忽视。但是通过适当的贮存管控,以及采用适当的烘干方法,经过更长时间的贮存后,PCB仍具有可焊性,并且可去除在回流焊期间由于湿气导致的PCB损伤。 过去,印制电路行业一直采用军用技术规范及指南,鉴定在运输及贮存期间为保证PCB质量及可靠性而采用的包装方法。当然,随着时间的推移,有的文件已经过时,有的文件不完整,未考虑无铅组装,或者没有为新型层压板或最终涂层提供指南。 此外,为了保护涂层及确保可焊性,新增加的最终涂层对印制电路板包装和处置提出了新的要求,也产生了相应的问题。 例如,《IPC-1601A印制电路板处置及贮存指南(2016版)》规定:“不建议烘干OSP涂层,因为烘干会使OSP涂层退化。如果烘干确实必要,建议采用最低的烘干温度及烘干时间作为设置起点。” 有机可焊性保护(OSP)涂层是无铅焊接中最佳的表面涂层选项之一,因为其具有良好的可焊性、工艺简单及成本低等优点。但与其他涂层相比,OSP最易氧化。原因是只有OSP涂层保护纯铜表面。在制造工艺正常的室温条件下,几分钟后表面上就会有一层水膜(3~5原子层),然后开始扩散,整个OSP涂层产生蒸气压平衡。 烘烤还会加速金属之间的固体扩散并增加金属间化合物的生长。 如果金属间化合物层到达表面并氧化,可能会导致“拐角可焊性差”或其他可焊性问题。 在IPC-1601A指南中进一步详细说明了关于其他表面涂层(浸锡、浸银、ENIG)的影响。 IPC-1601A(2016版)还规定:“如果工艺控制无效,印制电路板吸收了过多的湿气,烘烤是最实用的补救办法。但是烘烤不仅会增加成本和生产周期,还会使印制电路板的可焊性降级,需要额外的处置,并增加了处置操作或污染造成损伤的可能性。总之,印制电路板制造商及用户都应该尽量通过实施有效的处置、包装、贮存和过程控制来避免烘烤。” 除了在制造过程的关键步骤实施湿气管控,IPC-1601A还明确规定在加工和贮存期间,电路板的保护包装应限制其在室内湿度条件下的暴露。更重要的是,只有在确定电路板的水分含量低于可接受的最大值(maximum acceptable moisture content,简称 MAMC,是水分重量与树脂重量的比值)后,才能包装电路板,MAMC通常为0.1%到 0.5%。 与元器件一样,125℃的烘烤温度会降低PCB的可焊性。IPC-1601A警告说:“在该温度下只需4~6小时就可以使HASL成品板不可焊。自J-STD-033出版以来,已经过去了几十年,新技术的不断发展,并已证明使用低温和超低湿度可安全地重置元器件的暴露时间。”欧洲首先认可了 在40℃~60℃和<1%RH条件下的方法,随后认证已扩展到了北美。 同样的方法也适用于PCB,SMT &Hybrid GmbH公司的工程师在《印制电路板及系统生产》一文中发布了其研究结果。“电路板制造商对于向客户提供烘干其电路板的说明非常模糊。来自ZVEI [2]的信息也应该是批判性的。建议烘烤的温度是关键问题。如果应用这种高温,结果通常是电路板产生分层和变形。另外可以预测到金属表面的腐蚀和金属间化合物相的形成。” 该研究目的是调查45℃或60℃时在低相对湿度条件下的烘干,与在高温下的烘干相比,是否具有同样的结果。首先将装有QFP元器件的PCB老化,然后在7种不同环境下烘干PCB,并在其研究报告中引用了J-STD-033标准。图1给出了各种烘干条件的对比图。 图1:采用装有QFP100元器件的PCB作为实例,各种烘干工艺的对比 然后研究人员选择了4类PCB,重复同样的老化程序,再烘干,使重量减少0.1%。分别在60℃下/重量减少 <1%、45℃/重量减少<1%、125℃/重量减少<5%条件下进行测试。结果显示:“在125℃下,烘干时间最短;但是焊盘氧化及板翘曲使该烘干条件不适用于特殊类型的PCB。”图2给出了对比图。 图2:各种烘干条件下,不同种类PCB的对比 结论 IPC-1601正式出版之前, SMT & Hybrid GmbH(现在为 SMT Elektronik)公司就已经进行了相关研究,该研究为PCB制造商和组装厂提供了详细的PCB包装及贮存指南。它还详述了与高温烘烤有关的可焊性风险。超低RH及低温可明显降低这种风险,同时还可防止回流焊时湿气导致的损伤。图3给出了这类PCB损伤的图例。 图3:除了可延长安全贮存时间外,还可避免回流焊工艺因湿气导致的缺陷及损伤,如爆裂、分层 作者:Richard Heimsch,Super Dry 经理 更多内容可点击在线查看。