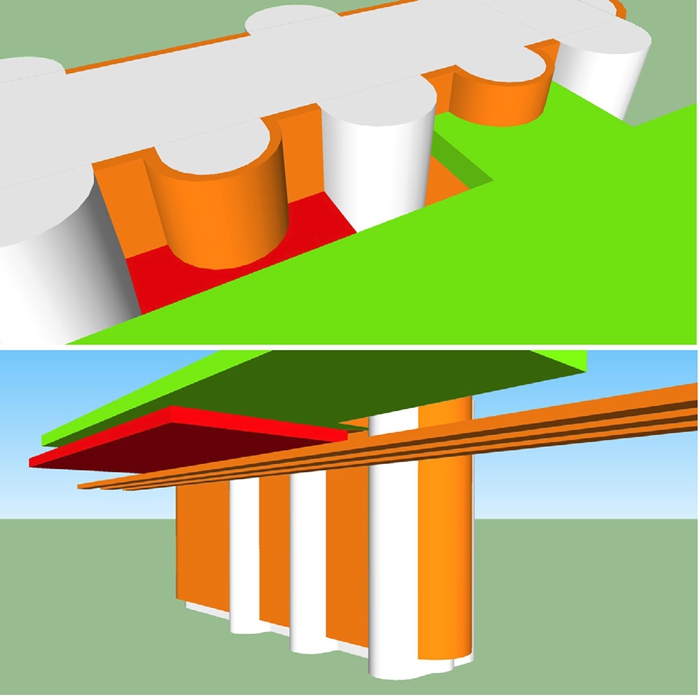

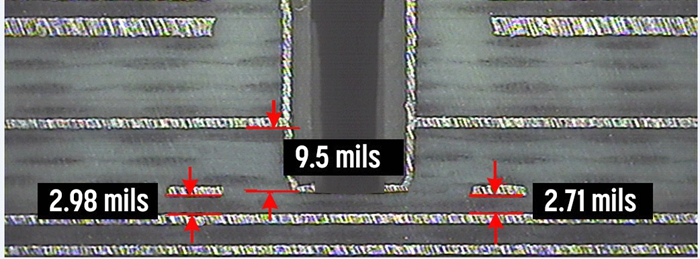

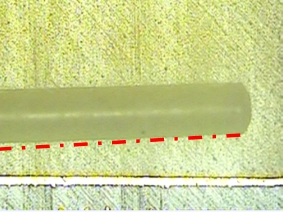

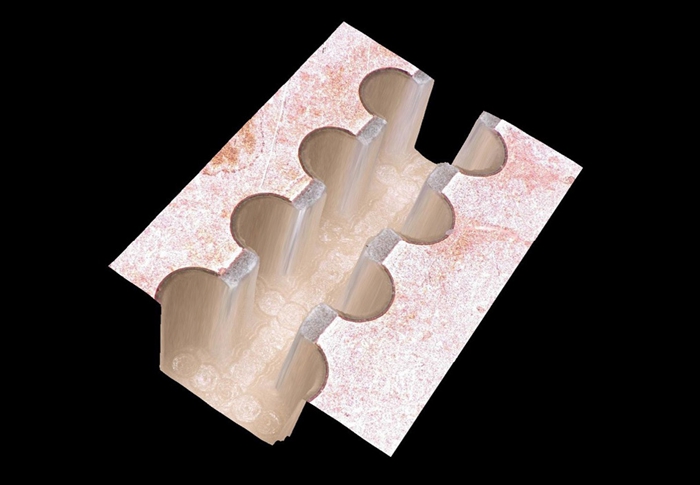

本文是垂直导电结构讨论的第二部分,第一部分《对顺序层压法的再思考——垂直导电结构》(点击可直接阅读)对于VeCS进行了简要的概括。本期我们将深入探讨VeCS的加工工艺。 在电路板的常规生产中,通过钻头或铣刀对电路板进行微加工非常常见。微加工是一个含义很广泛的术语,指用来塑造物体外形的技术。之所以要介绍这个术语是因为在2.5D和3D环境下,微加工并不常用于电路板制造,但垂直导电结构(vertical conductive structure ,简称VeCS)技术将改变这一现状。 如今,已经具备了采用不同方式加工电路外形、创建新功能与应用的基础设施,例如内层和外层之间的高密度互连,以及可以最小化信号失真的调谐技术。目前VeCS可使用CNC机器(当今基础设施的一部分)来实现不同深度槽的工艺,用钻头和铣刀可以加工出这种形状(图1)。这种技术的目标是创建出一种新的垂直连接结构,通过不同的方式来利用电路板板面,同时又不会影响电路板的绝缘特性。 图1:图中所示的是从底部看基本的VeCS结构 图1所示的VeCS结构采用两根走线和槽远端的电源连接。较宽结构使用的术语叫做交叉开槽和底部开槽。 CAF/电子迁移是缩短垂直连接间距的主要限制因素(通孔和微导通孔等)。通过使用微加工技术,加工出的结构对这些绝缘缺陷会更不敏感或者说完全不敏感。本系列文章第一部分介绍的VeCS-1是一种连接电路顶部和底部的槽。本文将专门介绍VeCS-2技术(盲槽),以及VeCS-2技术所要求的更多微加工方法。相比较而言,VeCS-2对微加工的要求比VeCS-1更多。 请注意,本文提到的槽都具有同样的深度。在下一篇介绍VeCS的文章中,我会详细介绍不同深度的连接信号的槽,这些槽不仅可连接内外层信号,而且还可以连接两个内层,例如连接第3层和第10层来完成信号转移。在以后的文章当中,我们还会详细介绍透明层之间的信号转移,这个领域将需要更多的微加工技术来确定不同深度的槽以及加工顺序。最好是使用已定义的加工代码确定槽深度和加工顺序。CAM系统需要适应规则和加工顺序才能最大程度地减少工程设计和制造过程中可能出现的错误。 图2所示的VeCS槽深度接近2.7 mm,产品厚度为3.0 mm。镀层在深槽底部分开,产生两个电位。这个特殊的槽是测试附连板中的一部分,所以与每一层都有连接。这个例子并不代表常规设计。 图2:高厚径比VeCS-2的基本结构 如果我们使用VeCS来实现内层转移(顶层无连接),我们会采用交叉开槽中使用的工艺步骤,微加工出垂直走线。本系列第一篇文章中介绍了VeCS槽,以此为基础,我将介绍更多有关微加工的其他功能。 电源VeCS 电子产品设计应用不断需要更大的功率和电流,这一点与“让特征越来越小”的需求相悖,因为越来越小的特征会增加阻抗。但这两个相悖的限制因素仍然适用于VeCS。有了电源-VeCS技术之后,垂直铜走线的横截面会更大一些,使其具有更低的导电性。图3所示是从顶层槽侧壁延伸出来的半圆柱体(给每层都加上这种结构会占用铣槽通道)。 我们把垂直走线结构与一种堆叠结构结合在一起创建了一种阻抗较低的连接,也就是说第2层(绿色)和第3层(红色)是电源/接地层。通过这种方式,我们可形成较低阻抗连接,同时又使与接地层和电源层的接连保持在同一位置。这种方式会防止电源和接地出现偏移。但同时,又保证了走线之间的距离,防止CAF发生。 图3:微加工出的电源-VeCS应用,可应用于要求较低阻抗的位置 加工数据量 微加工和传统PCB数据集之间的一个差别就在于所要求的加工代码/G代码的数据量不同。对于一些设计,编程代码总量可能会轻易超过目前这一代CNC机器的存储量。为了减少所需CNC代码的数量,人们可以编写一个特定的加工代码来定义槽,用序列号来表示槽的深度和长度。因为数据文件被削减,这种操作自然会让工艺流程变得更复杂,相应地增加了错误产生的可能性。 微加工经验 设置VeCS-2槽工艺面临的挑战之一就是深度控制。介质公差是设置深度的一个关键参数。需要测量整块在制板上的介质才能确定合适的深度。槽底部的层需要有足够厚的绝缘厚度来适应CNC机器上Z轴的公差。这一公差的数值范围限于±0.02 mm。值得注意的是,对于获得良好的深度公差而言,压力脚的类型以及通过接触表面来重设Z轴计数器是非常重要的。 图4:槽底部及周边区域的临界尺寸 在本系列文章的后续部分将详细介绍层检测。这种方法可以防止整个深度设置变成复杂费时且精确度低的过程。类似的方法也可用于背钻和控制深度的钻孔。 适用于交叉开槽的类似方法开发还需要时间。例如,最初在加工交叉开槽时遇到了刀头游移的问题(图5)。值得注意的是,开槽加工的前提是要用传统导通孔填料将槽填满。这一步骤可以将垂直走线嵌入其中,使其在整个铣削加工过程中受到保护。 图5:使用标准铣刀进行交叉开槽的效果图 有了HPTec的帮助,我们使用另一种铣刀解决了刀头游移的问题(图6)。我们发现用这种铣刀可以明显改善游移情况,在调整了参数之后,我们得到了定位准确的交叉开槽(图7至图9),几乎没有发现周围出现毛刺。此外,我们成功把垂直走线的宽度做到了0.1 mm。 图6:HPTec推出的另一种铣刀 图7:使用另一种铣刀和调整后的参数进行开槽加工,得到了干净整齐的交叉开槽 图8:用普通钻头,槽在这个特定钻孔上出现了偏移 图9:另一种钻头得到了中高深度的垂直槽(2.8mm) 对于微加工而言,恰当的工艺设置包括主轴稳定性、钻头选择以及RPM等钻孔设置,另一个需要讨论的设置问题是开槽规划。到目前为止,在这篇文章中,我们列举的所有案例都使用了0.5 mm的槽。用更小的钻头来加工更小的槽并不成问题。金属行业使用的铣刀球尖是0.02 mm,他们使用这个铣刀球尖已经有很多年了。 这种小尺寸铣刀球尖的优势在于不用在刀头侧面施加压力,而仅仅只需要沿着主轴方向在铣刀球尖施加压力就可以。当连续压力/负荷(轴向)施加在球尖上时,与施加径向负荷相比,刀头会变得更加坚固。联系你的工具刀头供应商,让他们帮你选择合适的刀头、钻头和参数。 测量与检验 除了微加工外,检测结构尺寸也是非常重要的。图10至图12是使用激光断面仪得到的图像。对通过激光断面仪得到的数据经过了处理,还可以从不同在制板中获取截面进行分析。这不仅比截取显微切片或使用扫描式电子显微镜更快速,而且不需要在板上钻取任何孔的前提下就可以使用激光断面仪,是一种无损检测。虽然激光断面技术无法提供电镀层厚度等详细信息,但它也不失为一种检测槽宽度、槽深度和槽粗糙度等的有效工具。 图10:激光剖面技术的精度极高;甚至使用折痕线,还可以看到槽底部钻头的加工痕迹 图11:可以对扫描轮廓的任意方向进行测量,数据以3D模型的方式呈现 图11中的图像是在电镀操作之后、交叉开槽之前获取的。 图12:在完成交叉开槽之后,我们可以检查底部表面的平整程度 任何异常现象都会被检测到,而且整个工艺流程中产生的碎片也会被记录。 微加工提供了很多好机会。正如本系列文章一开始提到的那样,我们对自己设定的目标是只限于用行业现有设备来开发VeCS技术。当新设备可以帮我们超越极限时,我们就可以创建出与现有结构大不相同的结构——比如弯曲或带有角度的小孔和槽。但是到目前为止,为了适应当今现有的工艺流程,我们仅限于2D类型的应用。 致谢 NextGIn公司衷心感谢沪士(WUS PCB China)在制造样品和分析横截面结果的过程中所付出的努力。WUS在过去几年中一直是我们公司在VeCS技术方面的研发伙伴,证实了这个新方法的性能。还要感谢HPTec对开发工作的支持并提供了特殊的铣刀刀头,并且给予WUS PCB团队大力支持。 我还要感谢HDP User Group International允许我在本文中使用各个产品的剖面图片。HDP目前正在运行一个评估VeCS技术的测试项目。 关于NextGIn Technology公司 NextGIn Technology是一家无工厂公司,专门为互连行业开发和设计解决方案。该公司与设计师和制造商共同合作解决行业难题,将技术出售或授权给业内公司。 作者:Joan Tourné,NextGIn Technology CEO

更多内容请点击在线查看。