公司内部验收采用引线键合的印制电路板,最初是要求用20倍放大镜检查,不允许引线键合焊盘上出现表面结瘤或划痕。对于没有定义测量尺寸的表面结瘤和划痕,只要在引线键合区域表面上有可见的瑕疵迹象,就会被拒收。曾花两年多时间,对一家PCB制造商的产品良率每月进行监测,分析发现无法达到目标良率的原因就出在引线键合焊盘上出现了表面结瘤和划痕。

这家PCB制造商试图增加一个流程来解决焊盘上会出现表面结瘤和划痕的问题。首先,化学镀铜之后会增加一个轻柔擦洗的步骤,这样是为了去除一同被沉积下来的细颗粒,这些细颗粒在之后的电镀过程中会形成表面结瘤。然后清空电解铜槽,并进行全面清洗和过滤,这样是为了完全清除电镀过程中会共同沉积的细颗粒。这些做法可以很大程度地降低表面结瘤密度,但却无法完全去除表面结瘤。即使引线键合的焊盘上只有一个表面结瘤,这块电路板还是会被拒收。为了减少引线键合焊盘上出现划痕,PCB制造商在分板后会使用泡沫托盘,避免接触到板。这种做法即使偶尔还是会出现少量划痕导致电路板被拒收, 但是大幅减划痕。虽然制造商采取了以上种种改善措施,但还是无法达到目标良率。

另一种方法就是考虑是否可以在有表面结瘤和划痕的基础上仍可成功完成引线键合,以及是否存在可保证成功的尺寸阈值。采用针脚支撑键合(SSB)或金丝球键合工艺(BSOB),尝试确定表面结瘤和划痕对引线键合的影响。在引线键合之前测量表面结瘤的尺寸(包括高度)和划痕的尺寸(包括宽度),之后在焊盘上不同尺寸表面结瘤和划痕上进行引线键合,然后使用引线拉力测试法分别在可靠性测试之前和之后进行引线键合的评估。根据评估结果,对内部规范要求进行修改,从而为表面结瘤与划痕设定一个具体的高度和宽度限制,而不是最初要求的零表面结瘤和零划痕。这样有助于PCB制造商提高良率和产量。

在过去几年里业界对板上芯片(COB)类型的图像传感器的开发不断扩大,以满足人们对低成本、高性能工业检测摄像头不断增加的需求。在制造图像传感器的过程中,在硅图像传感器及其载板之间实现电气互连的最常用技术就是引线键合。因此,直接在PCB表面实现引线键合技术对于COB类型的图像传感器的生产而言是必不可少的。

IPC-A-600J标准2.7.1.3章节(表面电镀、引线键合盘[1])描述:“根据适用的AABUS测试方法,引线键合盘的原始区域内不应出现大于0.8 mm(32 min)RMS(均方根值)的划痕、表面结瘤、粗糙或电气测试出的痕迹。”鉴于IPC-A-600J所规定的表面结瘤限值(<0.8 mm RMS很难测量且未恰当反映出单个表面结瘤和浅划痕的情况,所以用户最初针对引线键合盘所采用的规范要求就变成了零表面结瘤和零划痕。因此,如果20倍放大效果下在原始区域观察到了一个表面结瘤或一道划痕,那这块电路板就会被拒收。如果有任何疑问,可以使用40倍放大镜来检查,最后确定这个产品是否通过检测。但是在现实操作中很难做到不出现表面结瘤或划痕,导致良率不达标。尤其是有些PCB产品需要在靠近键合盘位置的中心区域切出一个凹槽,这类产品就很容易因为表面结瘤问题而大量报废。

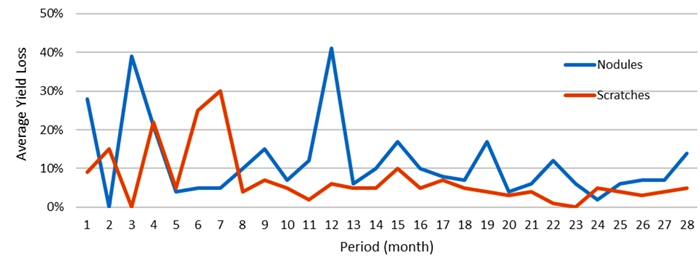

采用Pareto图审查制造商的良率及分析拒收成因,显示导致PCB拒收的两大主要原因是引线键合存在表面结瘤和划痕。在28个月内,制造商每月定期审查,而造成良率损失的主要原因仍然是引线键合表面的表面结瘤和划痕。图1所示是引线键合电路板每月因表面结瘤和划痕所造成的平均报废率。在此期间,多个PCB产品因表面结瘤和划痕造成的平均报废率分别是4%~41%和2%~30%。

图1:多种引线键合PCB产品的平均报废率

值得注意的是,图1所示数据可能不一定精确反映出是由于表面结瘤和划痕导致的平均报废值。当任一缺陷(不论是表面结瘤还是划痕)在电路板检查期间被首次发现时,产品退回原因会被记录在案,此时已被确定为废品而不需要再进一步检验。例如在第3个周期内,生产商记录因表面结瘤造成的报废是39%,因划痕造成的报废为零,并不意味着被退回的电路板上没有划痕,因为检测到这些电路板出现了表面结瘤之后就不再进一步检验了。

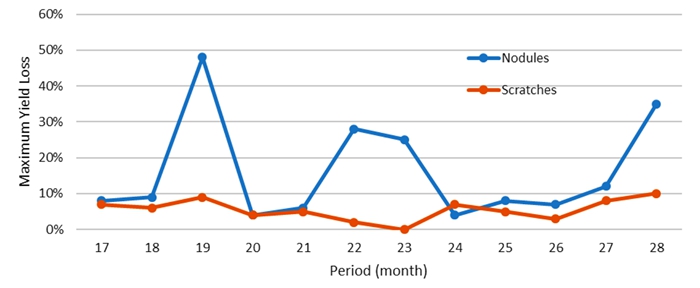

图2所示为表面结瘤和划痕引起的最大报废值。几个月来报废一直超过可接受的正常范围,所以我们与制造商讨论确定了导致这种情况出现的根本原因,并采取纠正措施来改善问题的出现。

图2:良率最低的PCB产品,报废量最大

一家经验丰富的PCB制造商表示,有大量数据表明表面结瘤和划痕可能是引起报废的主要原因。最初用户要求使用20倍的起始放大倍数来进行检验,这一规范要求远远超出了IPC所规定的1.75倍放大倍数。鉴于可能出现漏检现象,制造商决定在一开始采用40倍的放大倍数来避免漏检。这种高倍数放大检查再加上对表面结瘤或表面缺陷零容忍的标准,导致很多可以在实际生产中完成引线键合的可靠电路板都被拒收。制造商决定分析引起表面结瘤和划痕出现的根本原因,从而确定解决方案。

表面结瘤

表面结瘤是电镀层表面的缺陷,可能在电镀铜工艺中产生和生长,也可能在化学镀铜工艺中生成,在之后的电镀工艺中生长。化学镀铜是在非导电的表面上沉积一层薄薄的铜层,例如钻孔的孔壁,使电镀孔具备了导电性。之后,电镀铜工艺利用电流将硫酸铜溶液中的铜电沉积到覆铜板上。电镀铜工艺本身会优先将铜电镀到凸出的零件、边缘或拐角位置上,所以基底铜箔表面上哪怕有一丁点的隆起物或化学镀铜过程中出现了微瑕疵,都会导致铜过度沉积,形成肉眼可见的表面结瘤缺陷。

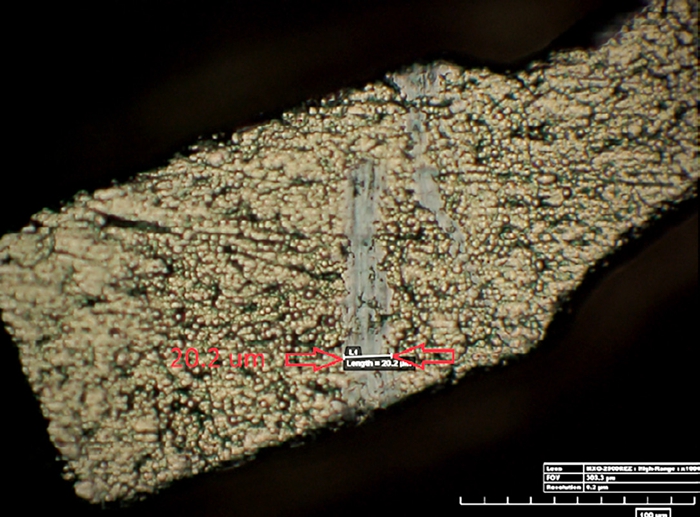

对40倍放大效果下观测到的表面结瘤进行剖切,以确定其形成于哪个工艺过程。表面结瘤的尺寸较小,而且在电镀过程中才逐渐变大,要在其绝对中心点位置进行剖切是非常困难的,所以一直没有找到证明表面结瘤起始发生过程的客观证据。图3中展示的例子是一个剖切后的表面结瘤。这种情况下,可以清楚地看出是在电镀镍/钯/金之前形成的,证明很可能是在化学镀铜或电解铜过程中形成的。

图3:表面结瘤剖面图

通过鱼骨图来确定可能导致表面结瘤形成根本的因素:铜箔瑕疵、化学镀铜过程中的共沉积颗粒、电镀铜过程中的共沉积颗粒。对每个可能的根本原因都进行了深度的探索分析,从而证明它是否为导致表面结瘤形成的根本原因/诱因。

在100倍放大效果下用随机取样的铜箔进行检测,未发现有任何明显瑕疵。选择可控的生产批次,对通过水平传送器传送的层压后铜箔进行轻度机械擦洗,结果显示不合格的数量仍然接近之前批次的平均数,故而在研究初期就排除了这个因素。对完成了化学镀铜加工的面板进行同样的机械擦洗工艺,结果显示出有明显的效果。表面结瘤发生的密度减小,但引线键合区域仍会出现单个表面结瘤,造成电路板被拒收。在一些生产批次中,单个表面结瘤出现的频率过高,仍然对良率造成很大影响。但总体情况还是得到了改善,机械擦洗工艺成为了一项标准。

对完成化学镀铜的电路板进行一段时间的机械擦洗后,自动电镀加工线的三个电镀槽的其中一个完成年度预防性维护流程,这时可对电解铜工艺进行测试。流程如下:

· 对基于硫酸铜的化学品进行全面活性炭处理,从而去除那些从干膜光致抗蚀剂中浸出的有机分子

· 清空并清洗所有的铜阳极篮,从而移除铜泥

· 替换所有阳极袋

· 添加化学品之后进行假电镀,从而在阳极上形成均匀的铜氧化物薄膜

在新镀槽和普通镀槽中分别进行电镀操作,新镀槽中电镀板上的表面结瘤数量明显减少。多次重复这个测试,得到的结果一致。作为一种临时措施,所有采用引线键合技术的电路板都在新镀槽中完成电镀,将每个批次中出现表面结瘤的数量控制在了稳定的数值内。随后也对另外两个电镀槽进行年度预防性维护,这样一来,所有的电镀槽加工品质保持一致了。

虽然工艺改善可以大幅减少表面结瘤数量并提升品质的一致性,但仍然有一部分电路板在进行最终检验时因表面结瘤而被拒收。重要的是去了解这些小尺寸表面结瘤对引线键合造成的影响——尤其是从何种尺寸开始,表面结瘤会对引线键合工艺产生负面影响。

划痕

划痕指的是有任意深度的表面瑕疵或可辨别的不均匀对比标记。划痕可能会源自基材铜、电镀铜或最终表面镀层。

当基材铜上出现划痕时,电镀铜可以在一定程度上填补小划痕,但较深的则需要电镀铜调整到与表面形貌一致。同样,最终表面处理(一般是ENIG或ENEPIG)时划痕也能处理得与表面外形一致。虽然划痕具有深度,但仍可镀上可焊接且可引线键合的表面涂层。当电镀铜上出现划痕时也是如此。

当最终表面镀层上出现划痕的时候,不同深度的划痕会产生不同的结果。深划痕可能会穿过最终表面镀层导致铜暴露在空气中发生氧化,于是这个位置就不可焊接或不可完成引线键合。如表面划痕让镍层暴露,也会迅速发生氧化,造成可焊性和引线键合难题。仅是磨损而没有完全抹去镀金层的轻度划痕不会影响可焊性和可引线键合性。

总而言之,大多数因划痕而被拒收的电路板都是在完成最终表面涂层之后才被划伤的。我们对工艺流程进行了审核,发现是在分板过程中,进行铣削后的电路板被清洗干净并堆叠在托盘上准备进行电气测试,这时PCB之间直接接触,导致表面出现轻微划痕。

采取的纠正措施就是采用带有凹槽的泡沫托盘以避免PCB之间的直接接触。结果发现划痕数量明显减少, 但是少量划痕导致电路板被拒收。与表面结瘤缺陷类似,需要确定划痕的类型才能确定对引线键合工艺的影响。

尽管可以大幅减少表面结瘤和划痕的出现,但这两种缺陷并没有被完全消除。即使只有一个小结瘤或划痕电路板还是被拒收,因此无法达到目标良率。这是要进一步研究表面结瘤和划痕对引线键合工艺影响的原因。

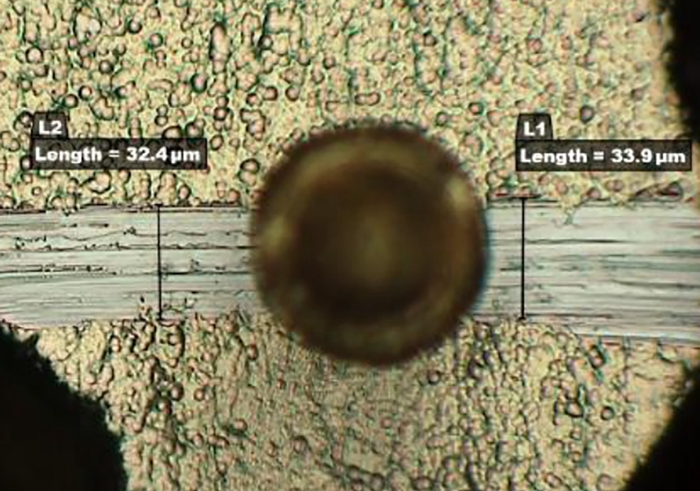

本研究采用的PCB镀层是化学镀镍/化学镀钯/浸金(ENEPIG),电镀厚度要求为:镍的厚度是3.0 mm至6.0 mm,钯的厚度是0.15 mm至0.3 mm,金的厚度是0.03 mm至0.06 mm。使用带有图像分析软件的高倍光学显微镜检验了被拒收PCB上的表面结瘤和划痕,生成了3D图像和剖面图,并测量了表面结瘤的高度。

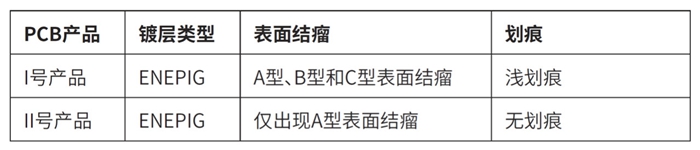

因表面结瘤而被拒收的是两种不同的PCB产品(分别为I号和II号),而因划痕被拒收的PCB则为同一种产品——I号产品。I号产品上出现了3种不同的表面结瘤,其形成机理及形成阶段不同有不同的外观,但II号产品上只出现了一种表面结瘤。根据外观的差异,本研究将I号产品和II号产品中观察到的表面结瘤任意分为A型、B型和C型。本文提到的表面结瘤对引线键合工艺的影响仅针对独立的表面结瘤或伴随轻微机械缺陷而形成的小尺寸表面结瘤,引线键合工艺仅受到单个表面结瘤的影响。因表面结瘤和划痕缺陷被拒收的PCB样品如表1所示。

表1:因表面结瘤和划痕缺陷而被拒收的PCB

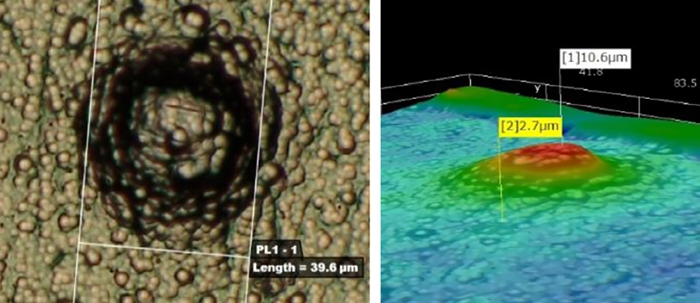

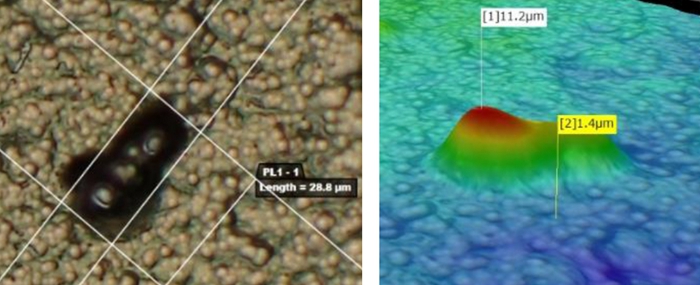

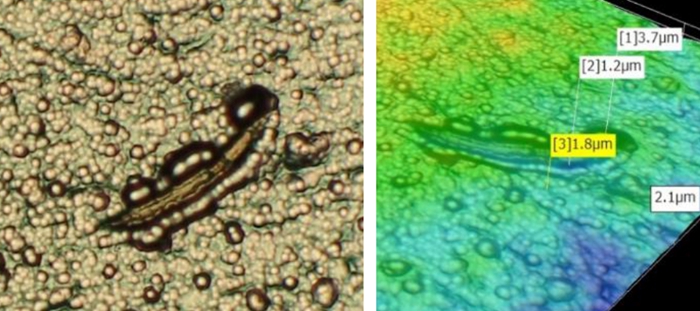

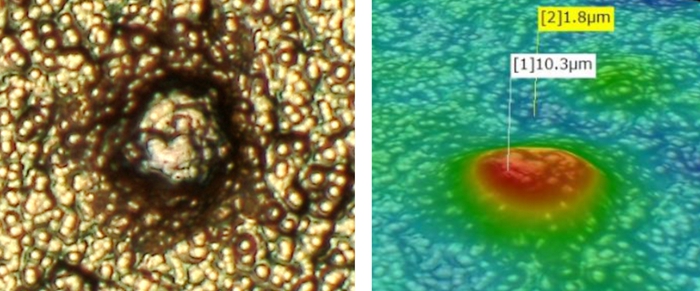

从I号产品中观察到的3种不同表面结瘤如图4至图6所示。图4所示为最常见的A型表面结瘤,从正上方观察到的形状相对较圆,且表面为晶粒结构。图3所示的剖面就是这类表面结瘤。这类表面结瘤的直径范围大多数介于30mm至50mm之间。图中左侧是3D光学显微镜图像,右侧是显示出表面结瘤高度的3D剖面图。图5是B型表面结瘤,这种表面结瘤是非圆形(或不对称)的,表面结瘤表面看上去非常光滑,不存在晶粒结构。图6所示是C型表面结瘤,伴随着机械缺陷而出现,比如出现缺口。电镀过程中,任何隆起物都可能会变成表面结瘤。图7所示为II号产品中仅观察到唯一的A型表面结瘤。

图4:I号产品中观察到的A型表面结瘤

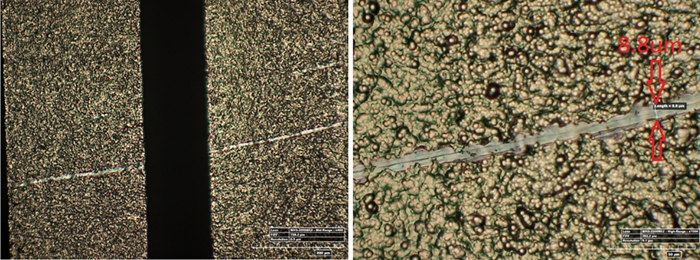

图8和图9所示为制造商因引线键合表面有划痕而拒收的I号产品。这些划痕似乎是在最终表面涂层步骤完成后才出现,因为金层被划痕损伤。划痕宽度大约是9mm和20mm(图8和图9)。

图8:低倍放大镜(左)和高倍放大镜(右)下被拒收的PCB引线键合轨迹上观察到的划痕

图9:被拒收PCB上个别引线键合焊盘上观察到的划痕

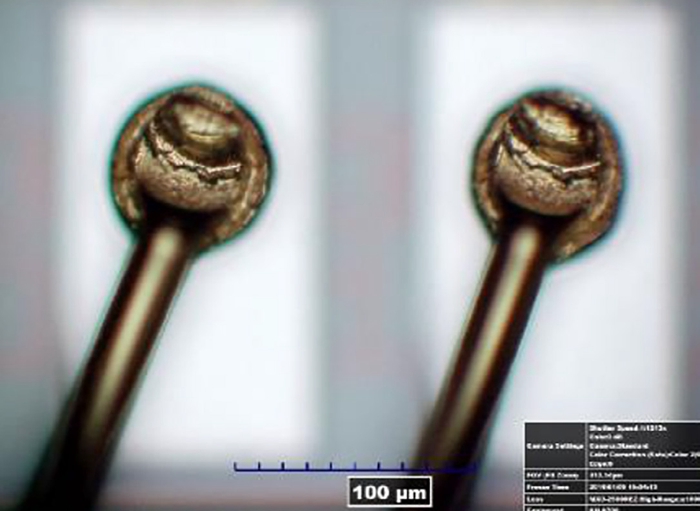

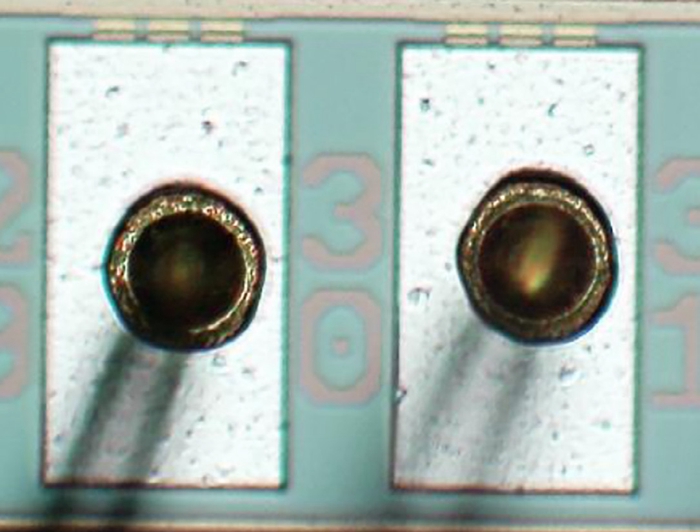

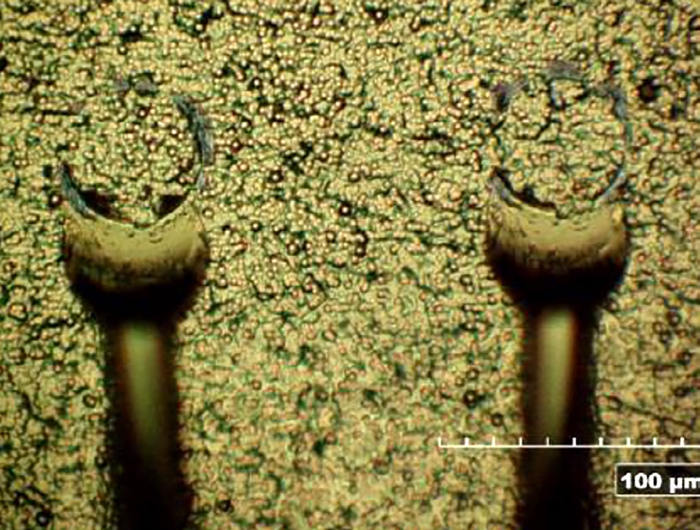

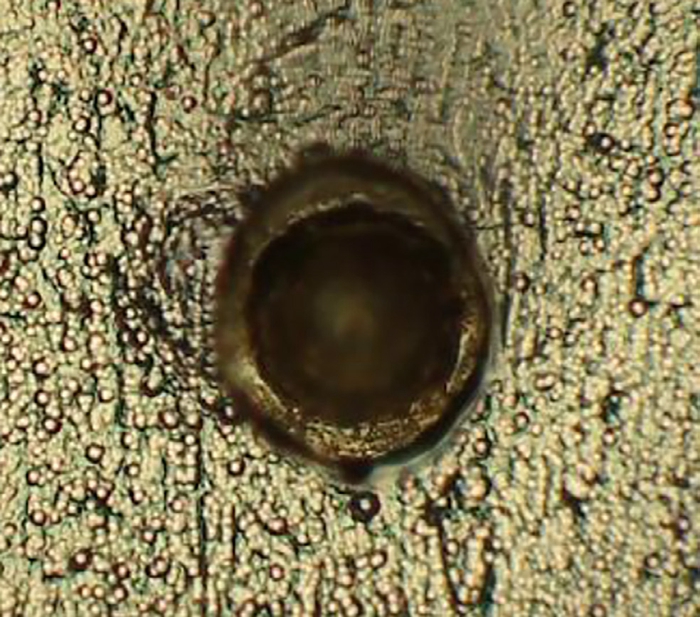

本研究中使用的引线键合工艺是一种特殊的针脚支撑键合(SSB)或金丝球键合工艺(BSOB)。键合引线的直径是25 mm。图10和图11所示的SSB工艺,是在PCB键合焊盘和芯片键合焊盘上进行金丝球键合(或凸块键合),和图12及图13中所示的标准金丝球键合工艺不同[2]。对于标准的金丝球键合工艺而言,应该在芯片焊盘上进行金丝球键合,滚压键合则应该在PCB键合焊盘上进行。针对标准金丝球键合工艺而言,引线键合工具在滚压键合过程中会直接接触PCB键合焊盘。在图13中可以看到键合焊盘上留下了圆形的工具标记。对于SSB工艺而言,键合工具不会直接与PCB键合焊盘接触,而是位于金丝球键合位置的正上方。

图10:SSB工艺的芯片键合

图11:SSB工艺的PCB键合

图12:标准金丝球键合工艺的芯片键合

图13:标准金丝球键合工艺的PCB焊盘键合

I号产品中使用SSB工艺进行金丝球键合的高度(或厚度)与直径大约是13mm和63mm,II号产品中这两个参数值分别是15mm和62mm。金丝球键合的尺寸是表面结瘤和划痕实验中的关键因素。键合工具就位于金丝球键合的正上方,所以金丝球键合高度直接反应出了键合工具在进行引线键合时距离键合焊盘的距离。理论上来讲,如果引线键合工具在金丝球键合被挤压到设定位置之前先接触到了一个较高的表面结瘤,那受到挤压的程度就达不到预先设置的值。因此,可接受的表面结瘤高度可能与引线键合时工具距离键合表面的高度有关。此外,表面结瘤造成的表面不均匀会对引线键合的完整性造成影响,而金丝球键合的高度(或厚度)也就与表面结瘤形状吻合。所以和标准金丝球键合工艺相比,SSB工艺在解决引线键合的表面结瘤缺陷方面具备更大的优势。金丝球键合的直径与焊盘上的引线键合接触区域有直接关联。因此,在出现表面结瘤或划痕等缺陷的表面上进行引线键合时,在键合焊盘上完整而没有任何表面缺陷的引线键合区域的百分比取决于金丝球键合直径(即面积)。

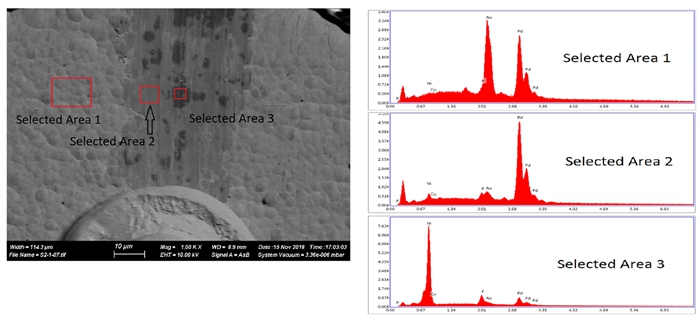

引线键合完整性可通过可靠性测试前及后的引线拉力测试测得。引线会直接接触结瘤合划痕, 因对位偏差有些引线键合会比其他做得好。因划痕缺陷而被退回的PCB数量较少,具备不同宽度的划痕数量有限,所以无法确定正常范围内能承受的最大划痕宽度。因此,在I号PCB产品的键合焊盘上用刀人为划出不同宽度的划痕。可是人为划出划痕深度和被拒收PCB划痕的深度没法区别控制。

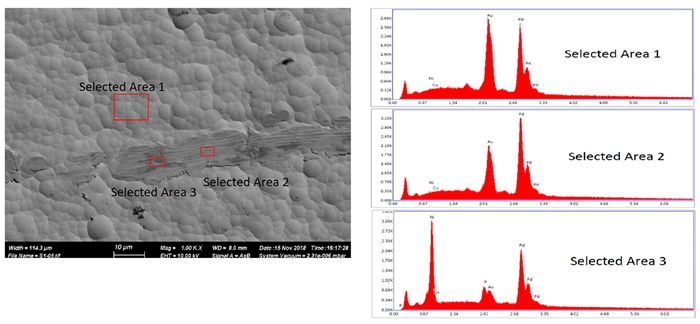

大多数人为划痕都刻意比被拒收PCB上的划痕更宽、更深,如图8和图9所示。与那些被拒收PCB上的浅划痕相比,人为划痕上进行的引线键合,其完整性与可靠性被视作最差的状况。图14和图15是划痕的扫描式电子显微镜(SEM)图像和使用能量色散X射线谱(EDS)得出的元素分析。

图14所示为被拒收PCB上出现的划痕,图15所示是专为本研究而故意制造的划痕。与表面无划痕的产品相比,划痕区域表面检测到的金层质量明显降低,尤其是对于图15而言。同时,因为钯和镍暴露在了表面,所以划痕区域检测到的钯和镍的量明显增加。图14和图15内的一些独立区域内检测到了大量的镍,这些区域被标为区域3。

图14:被拒收的PCB上划痕的SEM图像(上)和EDS分析结果(下)

图15:人为制造划痕的SEM图像(上)和EDS分析结果(下)

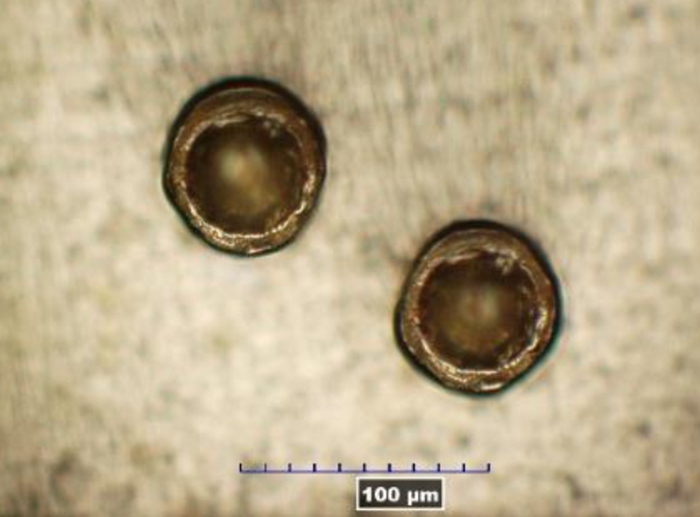

无法人为形成表面结瘤,所以只用了因表面结瘤缺陷而被拒收的PCB。图16和图17分别显示了在表面结瘤和划痕上进行的引线键合。表面几乎完全被引线键合覆盖,所以看不清引线键合下方是否有表面结瘤。

图16:表面结瘤上的引线键合

图17:划痕上的引线键合

Young K. Song,Teledyne DALSA Inc.公司高级供应商质量经理