摘要

在电子产品小型化的时代,高良率和低成本的集成电路(IC)载板,通过可靠的方法可实现芯片与电路板高密度互连(HDI)。为了最大化载板可用空间,应该最小化铜走线之间的距离——即线宽和线距(L/S)。常见PCB技术中线宽和线距大于40 μm,而目前采用更先进的晶圆级技术线宽和线距可达2 μm。在过去的十年中,芯片尺寸随着载板上L/S显著减小,这给印制电路和半导体行业均带来特有的挑战。

扇出型面板级封装(FOPLP)是一种新的制造技术,旨在缩小PCB领域和集成电路/半导体领域的差距。虽然FOPLP仍然是一项新兴技术,但该技术可提升面积使用率和产能,通过降低成本来提升竞争优势,所以颇受市场青睐。在这个市场中,精细电路保证性能的关键是电镀的均匀性或平整度。电镀均匀性、走线/盲孔顶部平整度(测量走线顶部的平整度)及盲孔是其性能表现的特征。在多层电路加工中尤为重要,因为较低层上的不均匀性可能会影响到后续镀层,从而破坏器件设计,导致诸如短路等灾难性后果。另外,不平整表面会使连接点(即盲孔和走线)变形导致信号传输损耗。因此,不需要任何特殊后处理就能提供均匀平整轮廓的电镀溶液是受行业期待的。

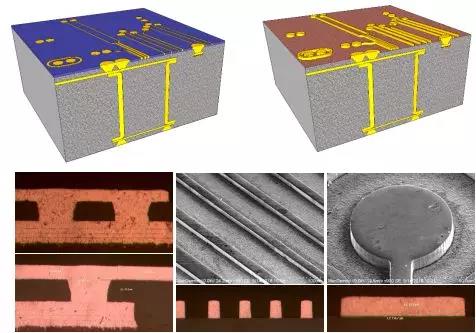

本文将介绍专用于IC载板的直流铜电镀创新复合添加剂,可通过改进的图形电镀实现嵌入式沟槽填充,同时完成电镀通孔及盲孔填充。这些新产品不仅可形成更好的走线轮廓,而且还可填充盲孔和电镀通孔。我们还介绍了两种电解铜电镀工艺,可根据具体应用的盲孔尺寸和凹面要求来选择:I号工艺可为直径80μm 至120μm、深度50μm 至100μm的深盲孔提供良好的填充(图1); II号工艺更适合于直径50μm 至75μm、深度30μm 至50μm的小而浅的盲孔。

这两种工艺可实现极佳表面均匀性和走线轮廓(图2),本文将介绍给定参数在控制范围内时所具备的盲孔填充和通孔电镀性能,还介绍了如何优化电镀金属化散热和物理特性。

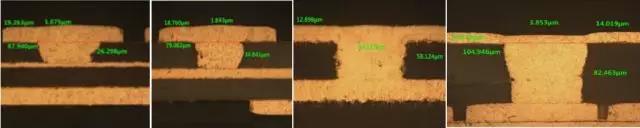

图1:通过增强图形电镀可同时进行盲孔填充和通孔电镀的工艺性能

图2:嵌入式沟槽填充性能,显示焊盘和走线之间高度一致

引言

IC载板是PCB小型化技术领域中的最高水平,提供了IC芯片和PCB之间的连接,这些连接是通过导电铜走线和通孔的电气网络实现的。在消费电子产品的小型化、速度和便携性方面,走线的密度是关键因素。在过去的几十年里,走线密度已大大增加,为满足包括薄芯材料、精细走线宽度和更小直径的通孔和盲孔等当今印制电路设计要求,扇出型面板级封装(FOPLP)的开发已成为微电子领域的热门主题。

推动这项新技术的主要驱动力是成本和生产效率。传统的扇出型晶圆级封装(FOWLP)采用300 mm晶圆作为生产单位,因为获得更大的晶圆非常困难,会增加加工步骤、人力和成本,同时良率较低。与晶圆相比,采用类PCB载板的优点是制造商具有设计灵活性和可用更大面积的面板。例如,610 mmx457 mm的面板几乎是300 mm晶圆表面积的4倍,大大减少了成本、时间和加工步骤,这对于大批量生产来说是一个巨大的优势。

然而,将FOPLP技术应用于基板需要进行更多的研究和开发,面临分辨率和翘曲问题等挑战。如果可成功实施,可实现更高的产量、更低的成本、更薄的封装尺寸,使消费类电子产品更快、更轻。

酸性铜盲孔填充

电镀工艺是生产电路板的关键步骤之一,通过电流分布实现PCB板上走线、盲孔及通孔的电镀。作为首选导电金属的铜具有成本低和导电性高的特点。随着几十年来电镀铜工艺的发展,铜作为电镀金属的使用大大增加。先进的专用电路板设计需要尖端的电镀设备和创新的电镀溶液,所以在过去的几十年中,喷流式电镀设备已普遍使用。

电镀填孔溶液通常为高浓度的铜(200 g / L至250 g / L硫酸铜)和较低浓度的酸(约50g / L硫酸)以促进快速填充。有机添加剂用于控制电镀速率并获得可接受的物理特性,必须仔细设计这些添加剂,以满足客户对导孔填充尺寸、良率、表面铜厚度、板面铜分布容差以及电镀后盲孔的形状等要求。典型的电镀配方包含抑制剂、光亮剂和整平剂。理论上,可以仅使用包含抑制剂和光亮剂的双组分系统填充盲孔,但是双组分系统存在实际问题,例如大凹陷、敷形填充,以及工艺难以进行分析控制。

抑制剂和整平剂都起抑制作用,但起作用的方式不同。像抑制剂这样的I型抑制剂可以通过光亮剂去活性,而II型抑制物如整平剂则不会去活性,载体通常是高分子量的聚氧烷基化合物。通常它们吸附在阴极表面并通过与氯离子相互作用形成薄层,因此载体通过增加扩散层的有效厚度来降低电镀速率。阴极表面的能级被均衡(相同数量的电子可局部用于所有阴极表面点的电镀),使得所生成的电镀厚度分布更均匀。

另一方面,光亮剂通过减少抑制提高电镀速率,它们通常是小分子量的含硫化合物,也称为晶粒细化剂。整平剂通常由含氮的直链/支链聚合物和杂环或非杂环芳族化合物组成,这些化合物通常为四元结构(中心带正电的原子及四个取代基),它们将选择性地吸附在高电流密度位置,如边缘、角和局部突起处,防止铜在高电流密度区域过量镀覆。

测试方法

测试在8升电镀槽和200升试验槽中完成。不溶性阳极用于更高的适用电流密度、易于维护和均匀的铜表面分布。电镀液在配置完成后,假性电镀1Ah/L、分析、调整以校正添加剂浓度,然后进行电镀测试,每块测试板在电镀前经过一分钟酸清洁、一分钟水洗和一分钟10%硫酸浓度的酸洗。

操作条件和电镀液成分

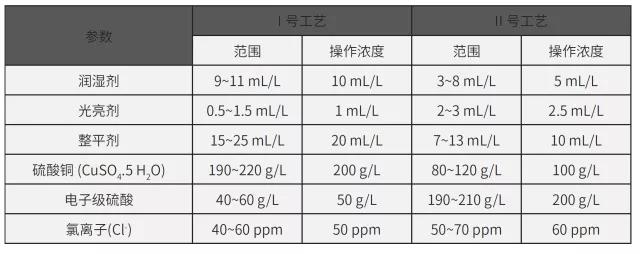

表1显示了两种配方的操作条件和最佳化的添加剂浓度。通常盲孔填充电镀液以高铜和低酸来实现所需的孔底填充。

表1:电镀液成分和电镀条件

盲孔填充机理

盲孔内和板面上的铜生长速率由添加剂控制。图3显示了盲孔铜生长的示意图,显示了每种添加剂所起的不同作用。即使吸附局部扩大,在电镀过程中也会发生选择性和非选择性吸附。必须将添加剂控制在表1所示的设定范围内,以实现所需的“自下而上填充”。可以使用工业用常用分析工具进行分析,例如循环伏安剥离法(CVS)和霍尔槽测试。

在图3中,绿色代表抑制剂、红色代表整平剂、黄色代表光亮剂。润湿剂分子主要吸附在表面上,抑制其中的电镀,而由于带正电的四级胺塩,整平剂选择性地吸附在带负电的区域上,这可以防止边缘过度镀覆并避免盲孔过早闭合,导致其中心形成空洞。光亮剂是一种含硫的小分子,可以更快地扩散到盲孔中加速电镀,由于盲孔的几何形状在电镀过程中连续变化,因此光亮剂在通孔内变得集中,导致盲孔中快速电镀,这称为曲率增强加速剂覆盖(CEAC)机理。

![]()

图3:CEAC机理示意图(绿色代表抑制剂、红色代表整平剂、黄色代表光亮剂)

最后,当盲孔内的铜电镀接近与表面共面时,盲孔内和表面上的镀覆率变为相等,自下而上的填充停止。具体取决于添加剂吸附和解吸的强度,光亮剂可能不会如预期地那样扩散,高浓度的光亮剂将继续加速电镀,导致被称为“冲力涌出”的过度电镀。

细线路轮廓测量

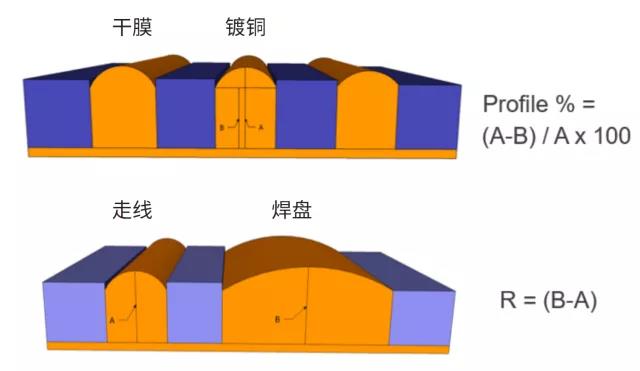

图4显示了轮廓率和R值的计算,轮廓率被定义为最低点和最高点的高度差之间的比率,用百分比表示,而R值是焊盘区域和细线路之间的高度差,取两个数值的最小值。

图4:轮廓率和R值计算

I号工艺设计用于填充盲孔,形成平整的表面以及更好的走线轮廓率,对电镀条件进行了优化,如表1所示。为了获得所需的盲孔填充能力,将较高的CuSO4浓度(200g/L)与低硫酸(50g/L)相组合。

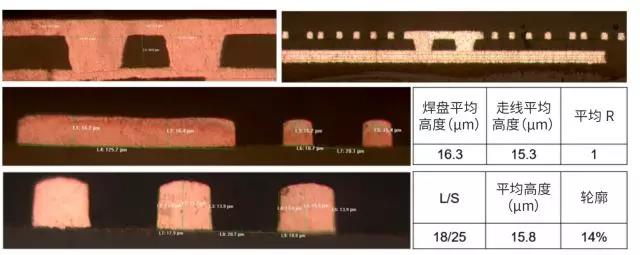

图5:I号工艺的典型电镀性能

I号工艺的典型性能如图5所示,其中被填充的盲孔尺寸为60 μm×35 μm,而铜厚为15μm,由于I号工艺能够以最小的凹面填充盲孔,因此不需要额外的平整化步骤。轮廓率范围通常在10%至15%之间,然而,在一些情况下观察到实际的情况是介于15%至20%之间,走线的镀铜厚度为15µm 至16μm,R值在1~2之间。焊盘形状更接近正方形并且表面平整,走线显示出轻微的圆顶。

图6:对90 μm x 25 μm、80 μm x 35 μm、90 μm x 60 μm和100 μm x80 μm不同尺寸盲孔的填充

针对该配方对不同尺寸盲孔的填充能力进一步评估。测试了4种不同的盲孔尺寸,分别为90 μm x 25 μm、80 μm x 35 μm、90 μm x 60 μm和100 μm x80 μm ,测试结果如图6所示。对于90 μm×60 μm以下盲孔的填充,没有观察到凹面,然而较大的100 μm×80 μm盲孔具有4 μm的凹面。

电镀液寿命研究

在初始性能评估后,將电镀液老化至150 Ah/L,槽体积为8 L。每次电镀的电镀周期为15ASF,持续45分钟,添加剂浓度与表1所列相同。

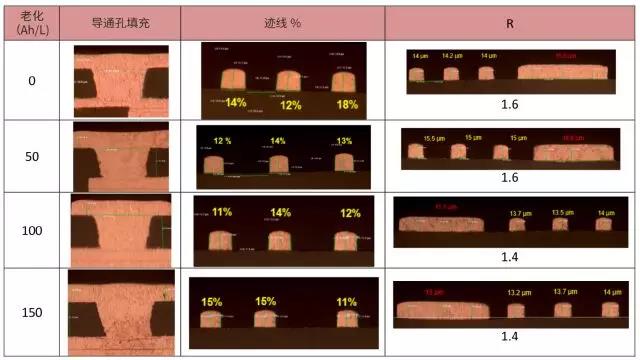

表2:电镀液经不同的老化后(最高达150Ah/L),L/S为18 μm至25 μm的轮廓率及R值测试结果

在槽液老化测试过程中,每隔50Ah/L对测试板进行电镀,制作剖切样品,并在显微镜下评估。测试板由60 µm x35 μm盲孔和各种L/S走线组成。调整电镀条件以在表面上获得约15 μm的厚度。在整个老化过程中,走线轮廓率在10%~15%之间,偶尔出现15%~20%,与初始性能测试结果一致,平焊盘电镀层的R值在1~2之间。

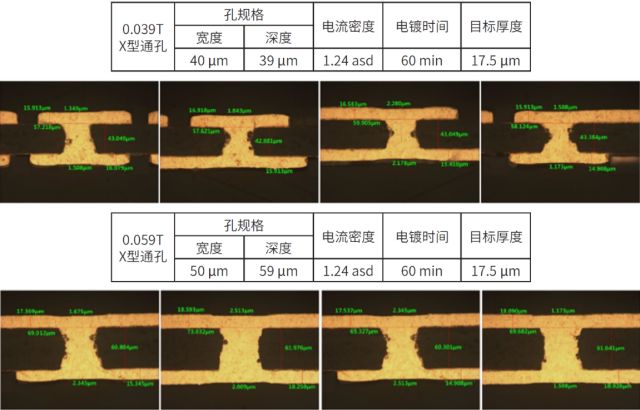

使用厚度为40μm和60μm电路板测试通孔填充能力。两块电路板的孔直径分别为4 0μm和50 μm,结果如图7所示,电镀周期为1.24ASD,持续60分钟,I号工艺在X型孔填充上表现非常出色。

图7:I号工艺对X型孔的填充能力

抗拉强度和延伸率

PCB制造中两个最重要的物理特性是电镀铜导体的抗拉强度和延伸率,因为这些特性表明了铜金属在组装和最终使用过程中所能承受的热应力。物理特性是添加剂其中包含抑制剂、晶粒细化剂和整平剂综合影响的结果,这些性能还取决于电镀速率或电流密度、电镀温度和晶体形态,例如,密集各种晶向沉积具有比柱状沉积更好的物理性质。

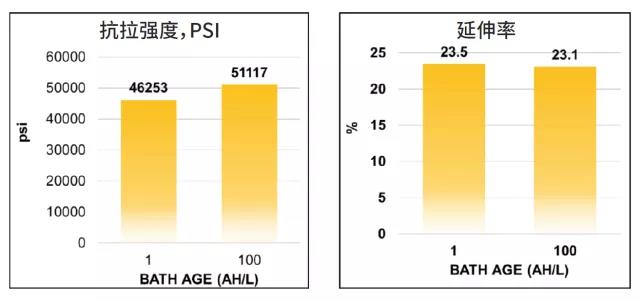

根据IPC TM-650标准2.4.18.1测试方法测量物理特性,样品再切成条状并在125℃的炉中烘烤4~6小时,使用工业机械测试仪器测试样品条,采用该仪器的测量值计算抗拉强度和延伸率百分比。图8显示了两种不同老化电镀槽液的结果:新电镀液和约为100 Ah / L的老化电镀液,从结果来看,随着电镀时间的增加,特性没有太大变化,且符合IPC标准 III级要求。

图8:I号工艺新电镀液和老化电镀液的物理特性、抗拉强度和延伸率