1.简介

环保意识的增强和全球自然资源价格的上涨给产品制造商带来了更大的压力。尤其是对于那些最终会成为技术废料被丢弃回收的复杂产品而言,找到不会破坏环境的材料、设计和制造工艺,以及处理回收工艺的替代方法至关重要。

PCB是由各种复杂有害物质组成的混合物,因此在回收时相当复杂。一般情况下,贴装了元器件的PCB大约含有40%的金属、30%的塑料和30%的陶瓷。对于那些没有贴装电子元器件的PCB而言,材料重量组成大约是28%的金属(主要是铜)和72%的非金属材料。尽管PCB中使用的材料有害且成本高,但主要成本还是发生在生命周期结束时的回收处理工艺阶段。在分离电子元器件的过程中,必须要将元件和焊料分离开,但这是一个非常复杂的工艺,常常因为施加的温度过高导致元器件无法再使用。

电子制造行业降低成本的一种可行方式就是减少制造过程中的能量需求以及生产PCB产品时需要用到的材料。在PCB回收、PCB生命周期评估和PCB使用产品方面已经开展了深入的研究,但却很少有人从PCB制造过程中的能量消耗这一角度展开研究。

本文将从精益生产角度出发,阐述PCB组装中的可持续性问题,探讨材料与结构的资源消耗、材料和生产法律法规问题,并评估近期PCB领域的环保创新和生产方式的新替代方案。

随着行业的发展,出现了专门提供印制电路板(PCB)组装服务的公司,EMS应运而生。根据Nakahara的报告,可根据印制电路板的各种属性以多种不同方式对其进行分类;例如单面电路板、双面电路板、多层板以及刚性板和挠性板。IPC-2222标准为不同类型的线路板提供了相应的设计信息。将元器件连接在电路板上的方法有以下4种:

互连压力法:一种焊料用量较少的接触方法,依靠机械强度实现要素的互连

前两种方法是最常用的传统方法,将焊料合金作为互连材料,实现元器件与电路板的连接。

在EMS领域,精益生产属于相对较新的生产模式。一些案例分析已经报道了采用精益生产理念所实现的增值分析和工艺改善结果。这些案例分析主要研究如何将电子制造工艺从传统的批次排队式电路板组装流程转化成连续流动的制造流程。使用精益生产方式解决的主要问题就是可以减少进入工作台加工之前不断积压的在制品(WIP)库存,需要重新返工才能修正上游生产造成的缺陷,同时WIP数量过多问题也会随之解决。除了上述情况之外,技术生产商也在寻求创新,用双生产线的方式将元器件贴装过程从不连续的制程转化成连续的制程,或者通过批量生产法及优化温度曲线的方法来解决焊接炉之前产生的瓶颈问题。

英国的电子制造业采用看板法实施即时生产(just-in-time,简称JIT)理念、控制拉动系统,大幅缩短了交付时间并减少了库存。慕尼黑的ASM Electronics Assembly Systems GmbH公司推出了世界首台专门为按订单生产制程设计的贴装机“Siplace SX”,其目的是为了根据需求对生产进行实时调整。表面贴装技术(SMT)在切换生产线过程中采用快速换模(SMED)法将内部作业转换时间和外部转换时间时间分开,从而可减少内部作业转换时间并缩短外部作业转换时间。切换生产线的过程已经从20分钟缩短到了5分钟,而生产产能却提高了20%。价值流图析法(VSM)可用于对Womack和Jones列出的致命废弃物来源进行优先级排序。价值流图析法研究表明,精益生产模式可将价值190万美元的WIP减少到38万美元,并且可以将生产周期从18天缩短到只需要3天。质量良率可从83.9%上升到99.7%。

精益生产理念的应用不仅仅局限于提升生产规划流程,而且还可以改善资源消耗和电子制造业的可持续发展。美国环境保护署(EPA)建议业界通过制程具体能源使用数据来改善人们已经熟知的精益生产工艺数据,Erlach和Westkämper也介绍了一种更加详细的资源流动评估方法,并提出了计算能源强度(EI)的公式。

上述研究通常会被视为用于缩短时间和减少成本的解决方案,但这些研究本身是针对不同形式的废弃物,并将对环境的影响纳入了质量管理体系。

相关研究重点强调了精益生产和绿色环保活动之间的一致性和相互依赖性,这两种活动的基础都是以消除废弃物为主要目标。因此,像美国环境保护署(EPA)这样的决策制定机构提出将精益生产作为减少废物产生和改善环保成果的有效方法。Womack和Jones定义的致命废物列表也被纳入了PCB组装对环境影响的因素中:

在制品(WIP)库存。WIP库存导致下游工序出现停工现象;虽然没有在执行生产任务,但机器仍然在用电。

WIP移动和传送过程需要用到更大存储空间和更多能源。

不必要的加工步骤会导致废料、能耗和排放增多。要求最大程度地减少不必要的资源消耗。

生产制程出现故障时所消耗的电能、热能和冷却用的能量都会造成能源浪费。

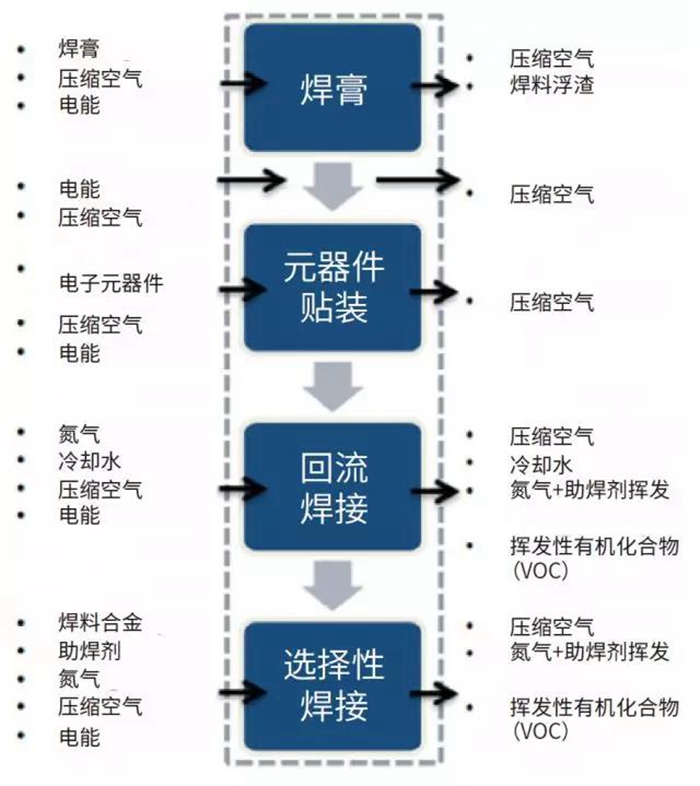

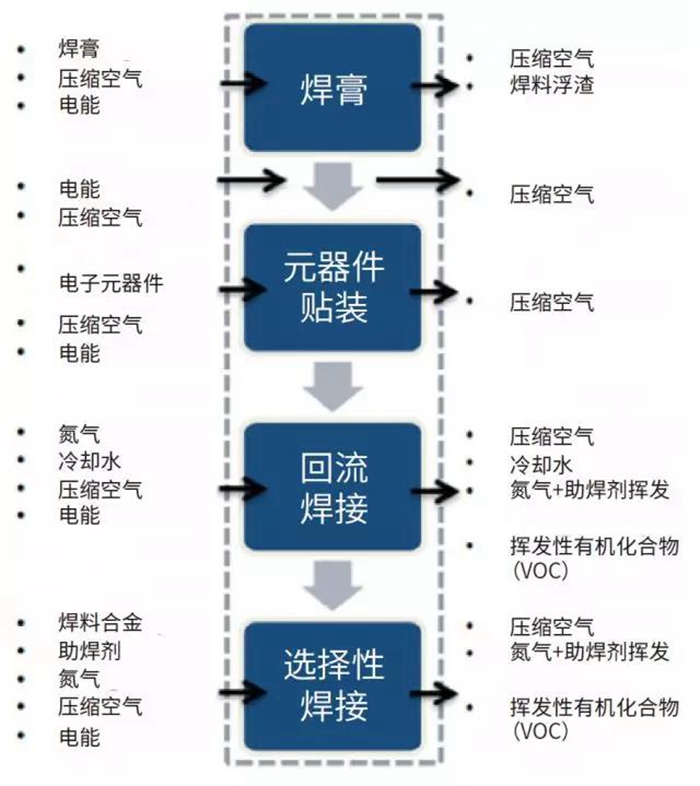

PCB组装中主要的废料是焊膏废料、焊料浮渣、溶剂、焊接操作过程中产生的挥发性有机化合物以及废水。加热工艺和机械工艺中消耗的能源。工艺良率也可能是影响废料产生情况的一个重要因素,因为替代制程在产品报废、返工和长期可靠性方面有不同的良率。图1强调了资源流动情况和废料流。Worhach等人为设备级和批量生产工艺案例分析定义了模型,确定了PCB组装制造中的废料流。

联合国环境规划署指出,工业化国家投放于市场的电子电气设备(EEE)数量每年都在增长。另一方面,可用的报废电子电气设备指令(WEEE)产量数据严重不足。采用将已知数据扩展到区域-全球范围内的估算方法,UNEP报告预测从2010年到2020年发展中国家的WEEE量增速将从200%增加到400%。

WEEE的特殊性加重了这一项目的严重性:WEEE中含有1000多种不同物质,其中有很多种物质是价值非常高和/或毒性很强的物质,因此引发了与贵重材料和废料处理相关的问题。据估计,在欧盟增加成员国之前,15个成员国中每位公民每年会产生23kg的电气/电子废弃物。而Hansen和Leipprand在他们的研究中确认了WEEE量每年的增速会达到16%至28%。因为PCB是大多数电器设备的组成物,所以自然会认为有大量的电路板将被丢弃在垃圾填埋场。PCB约占到了WEEE总重量的6%。确实,英国政府机构发现在2002年期间,每年像计算机这类产品中会有6500吨PCB组件被废弃。意味着相当多的废料要被丢弃到垃圾填埋场,而欧盟委员意图通过执行WEEE和有害物质指令(RoHS) 来解决这一日益恶化的问题。

最近人们日益担忧PCB组装行业中使用的溴化阻燃剂(brominated flame retardants,简称BFR),因而增加了对无卤素电子产品的关注。但是BFR并不是PCB中卤素的唯一来源。大多数PCB树脂都是环氧树脂和含有可测得氯含量的环氧树脂。玻璃量、润湿剂、固化剂和树脂促凝剂都会在PCB层压板中添加额外的卤素。国际电化学委员会(International Electrochemical Commission,简称IEC)根据氯和溴的含量来定义是否为无卤素材料。电子产品中最常用的阻燃剂是四溴双酚A(TBBPA)和十溴联苯醚(DecaBDE)。并没有要求在EEE中限制使用或禁用TBBPA或DecaBDE。但美国和欧洲都禁止使用其他形式的BFR 。

焊料合金是将电气元器件连接到电路板的材料。铅基焊料(63Sn37Pb焊料)是经典的连接材料而且适用于任何类型的焊接。其熔点相对较低(183°C),润湿能力、机械性能较强,导电性较高且成本低。尽管铅基焊料有很多优势,能够降低最终成品的成本,但禁用这些材料的法律法规促进了PCB组装制造业新技术和新工艺的发展。使用无铅焊料的主要影响在于新型替代合金比传统焊料合金的熔化温度要高很多。例如一种典型的无铅合金96.5Sn/3.5Ag,其熔点是221℃。因为新的替代合金熔融温度较高(对能耗的需求也更高),而且对金属表面的润湿程度较低,所以成本相对较高。

资源消耗的减少可以在降低产品最终成本的同时增强产品的可持续性。PCB所用稀有材料价格的攀升导致人们需要采用新策略来克服种种制约。尽管降低材料损耗、实现报废品的回收再利用十分重要,但在此之前,在生命周期的初始阶段就需要一个可持续的设计和PCB产品结构,才能防止出现材料浪费。Sandborn等人针对一个PCB组件做了具体的经济分析并列举出以下改进:

通过额外的端接和筛选,并缩短电气连接长度来改善电气性质;

所有生产线上的设备都需要供应电力。气动需要压缩空气,焊接工艺通常是在惰性气氛中进行,焊接炉中使用的是工业级氮气。在冷却区域,需要使用水和冷却风扇去除回流焊炉中的热量。为了分析生产PCB时的资源消耗量,曾有学者对材料进行过研究并且给出了绿色环保电路板生产过程中节约能耗的最佳生产方式;但组装工艺中使用到的能源仍然是个问题。特别是即使人们已经意识到焊接炉是PCB组装过程中的能源密集型工艺,但却没有方法可以判定这一过程中的具体能耗情况。工厂自动化与生产系统研究所学会(FAPS)是巴伐利亚绿色环保工厂(Green Factory Bavaria)项目的承担者,该学会正在积极研究如何使PCB组装制程中的每项步骤所使用的能耗降到最低。同时,SurfEnergy项目也提供了一种实现能源利用率的结构化道路,并指导了如何设定能源管理系统、能源审核要求、措施清单、核查能源利用效率的工具以及投资建议。

根据Andrae 、Ravi、Canal Marques和Deng的研究,很多方法和工具都与环境评估有关,例如生命周期评估(LCA)、相对应生命周期分析(CLCA)以及生态碳足迹,这些方法都可以说明哪种替代方法会更好。PCB的生命周期包含4个阶段:设计与构建阶段、电路板生产与组装阶段,接着是使用阶段,最后是回收再利用和处理阶段。本文讨论了其中的几个阶段。

PCB相关的法律法规已规定铅基焊料是最有可能造成污染的材料,而且为了防止它造成不可控的废物排放,必须要禁止使用这种材料。但是为了了解新型替代材料对环保的影响,有必要进行完整的LCA。Andrae在文章中提到,根据替代焊料的不同,人们对铅的需求量会逐渐减少,对铋、铜、锌、银、锑、尤其是锡的需求量会增加。此外,有些研究还使用了粘合剂来替代铅基焊料。导电胶(ECA)由聚合性的粘合剂(大约占到体积的50%或重量的20%)组成,通常为双酚A环氧树脂,其中的金属填充物一般是银、铝、铜或镍。也有可能在聚合物组成中找到带有聚合物涂层的金属球体。Li和Wong在他们的研究中表示,ECA粘合剂通常要比铅基材料更利于环境保护,因为它避免了助焊剂清洗步骤,而且所要求的加工步骤也有所减少。

一篇有关LCA的比较研究已经证明,与环氧树脂和玻璃纤维相比,生物基材料和自然纤维替代品给环境带来的影响明显要小。形成PCB基板的传统复合材料(玻璃纤维增强的环氧树脂)中加入了一种叫做木质素的生物聚合物。在一篇完全针对生物基材料的研究当中,研究人员使用了环氧化亚麻油(ELO)和亚麻纤维来分别代替环氧树脂和玻璃纤维。这项研究的结果表明,亚麻纤维/ELO再加上MPP形成的基板是最能满足IPC-4101A/20标准规格表要求的材料。生物聚合物、聚羟基丁酸酯(PHB)、醋酸纤维素(CA)以及聚乳酸和热塑性聚酯弹性体(PLA + TPC)这两种不同的共聚物,经检验可用于挠性印制电路板。

按照环保、微型化技术和使用更少材料及能耗要求而完成的设计才能生产出可持续性产品。Siddhaye和Sheng在他们的研究中分析了PCB组装制造,并提出了一系列参数模型。根据这些模型,他们通过产品设计中的参数研究了制造过程中废物排放和能耗之间的联系。但这项研究并没有为可持续性PCB提供一种最优设计方案。二位作者在他们接下来的研究中又揭示了PCB制造中环保影响与设计参数之间的关系。此外,在设计优化方面,微型化是电子制造领域中日益发展壮大的替代技术。三维模塑互连器件(3D-MID)是一种3D立体结构的热塑性基板,载有互连的导电图形和电子元器件。因为结合了机械功能与电子功能,所以与传统PCB相比,这种器件具备多种优点,比如高度集成了不同的功能、减少了部件使用数量、设计灵活度较强等,这些都非常有益于产品的可持续性。

在组装的第一步中,丝网印刷工艺必然是一种简单有效的方法,该方法可将焊膏转移到各种基板上。该步骤涉及到3种主要的废料流:在批次运行或班次结束时需要清洗模板上残留的焊膏;堵塞模板开孔的焊料;以及用于清洁模板的溶剂和水。焊膏废料主要是由空气中的悬浮颗粒、清洁布上的焊膏污染物以及受焊料和溶剂污染过的水组成。有些研究采用了有益于环保的替代材料、树脂和生物油墨来优化焊膏涂布方式。在组装的第二步中,电子元器件会自动贴装在基板上。

但贴装机会使用相当多的气动能和电能,而由于元件贴装偏差导致的产品缺陷会成为这一步骤中主要的资源浪费因素。清洁的拾取头、精密的喂料器和高分辨率的视觉系统是弥补这一步骤出现偏差的良好方式。最终的组装步骤能源消耗量巨大,要用很大的热能加热焊膏将元器件焊接在基板上。焊接炉中浪费掉的资源是热能和机械能、浮渣、助焊剂、氮气和VOC排放物(图1)。组装好的PCB部件随后会被送去进行测试(自动光学检验(AOI)、X射线检验(AXI)等等),检测完毕后进行包装、发货。

行业已对PCB的回收方法进行了大量研究。在大部分废弃的PCB中只有一部分会被回收,主要还是为了回收包括铜在内的贵重金属,因为这类金属具有可观的经济价值。废弃PCB的回收工艺包含三个流程:预处理、物理回收和化学回收。预处理阶段包括要拆卸可重复使用的部件并通过切碎/分离法将有毒部件分隔出来。物理回收阶段会使用到几种机械方法,包括使用模板按照形状分离部件、按磁力分离、按照导电性进行分离、按照密度分离,以及使用电晕法完成静电分离。化学回收工艺或冶金工艺包括高温分解、气化、使用超临界流体的解聚作用以及氢解作用,这些方式可以溶解或熔化金属部件。

模塑互连器件(MID)被认为是微型化的印制电路,设计灵活度较高且环保。在可打印电子品中,使用喷墨打印方式互连来代替传统PCB时会使用导电油墨和介质油墨。在采用印刷技术时,有多个工艺步骤会消耗大量的材料(例如蚀刻与清洁),这些工艺步骤被只需加成法的单个工艺步骤代替。市场分析和研究报告预估,打印电子产品和有机电子产品将在不久的将来成为价值千亿美元的庞大产业。Würth Elektronik GmbH公司一直在研究如何在生产印制电路板时就可以做到让产品在生命周期结束后可以分离出各种材料进行回收。

在另一项绿色创新工艺中,可以在产品寿命周期结束时,从有机成分中轻易分离出电子元器件和金属成分。因不需要使用额外的印制电路板来互连元器件,所以这项工艺也可以叫做“少基板工艺”。这个方法的基础就是将电子元器件组装到一个载体上,这个载体随后可以用可降解或可溶解的热塑性塑料进行模制。生成互连图形是该工艺的最后一步。

Reactive Nano Technologies(RNT)公司研发出了一种使用低能耗完成焊接工艺的创新方法。具体方法是将一层纳米薄膜放置在电子元件和焊膏中间。在压力作用下或使用激光可以激活这层薄膜。活化作用会产生足够的热能完成电路板的焊接工艺。

组装生产规划阶段的主要工作是思考如何让工艺流程顺畅无障碍、并使用精益生产法完成从批次生产工艺到连续生产工艺的过渡,例如准时制生产法(JIT)、看板法、快速换模法(SMED)、价值流图析(VSM)等精益生产法,这些方法可以减少在制品(WIP)库存和浪费。这些方法还可得到可持续性的效果,但它们作为可持续性工具的效果还未得到证实。

近期,针对消耗资源的PCB组装制程分析越来越重要。材料要素和PCB组成已成为人们热议的话题,但组装工艺中使用的能源要素却还没有定论。研究学者越来越关注PCB材料结构。PCB混合物决定了回收材料的可持续性水平。人们对相关法律法规日益感到担忧,尤其是对接合元器件和焊料合金的限制导致市场最近对生物材料和自然树脂的需求增多,但针对这些材料的回收方法尚不明确。同时,针对环境保护的设计和微型化结构技术在减少资源消耗方面有明显优势,这是市场近期热议的主题。针对材料的法律法规和回收过程中遇到的困难都迫使研发市场要为传统工艺找到新的替代方法。一些方法之前就已经被检验过,但出于可靠性、技术转让和经济方面的原因,这些方法还未在市场上得到广泛的认可。尽管这些方法和创新技术更有利于环境保护,但仍然无法解决机械回收难题。

本文作者诚挚感谢巴伐利亚自由州为未来计划“Aufbruch Bayern”框架下的“巴伐利亚绿色环保工厂”项目提供资助。

更多内容,可点击在线阅读。

标签:

#企业管理与运营

#精益生产

#可持续发展