当遇到与PCB制造过程相关的复杂问题时,有很多原因会令人难以置信地沮丧和困惑。有很大的误差空间,而且通常,忽略最简单的小细节会导致产品质量的重大损失。考虑到设计要求,以及更严格的可靠性性能,有一个解决缺陷,如分层的解决方案。让我们总结一下多层板分层的可能性和缺陷的根本原因。

分层与层压空洞

在总结分层的潜在根本原因时,故障排除人员首先必须确定异常是分层还是层压空洞。它们的根源各不相同。一旦认识到这一点,就可以开始通过鱼骨图和头脑风暴制定解决方案了。空洞不是树脂与铜的分离。相反,空洞基本上是在多层包内形成的空穴。层压板空洞示例如图1所示。

图1:层压板空洞

IPC-T-50将层压板中的空洞定义为层压板树脂区域内的圆形空穴,通常是由于截留的空气或挥发性材料所形成,位于层压板表面或表面附近。

半固化片或半固化片/层压板表面可能出现小空洞。当焊接或回流时,它们可能会膨胀。电路板上的小空洞可能会使导体桥接,吸收湿气,并导致电气短路。

分层是另一回事。IPC-T-50将分层定义为“印制板上绝缘基材层间、基材与导电箔间或内部任何平面间的分离现象”——关键概念是分离。

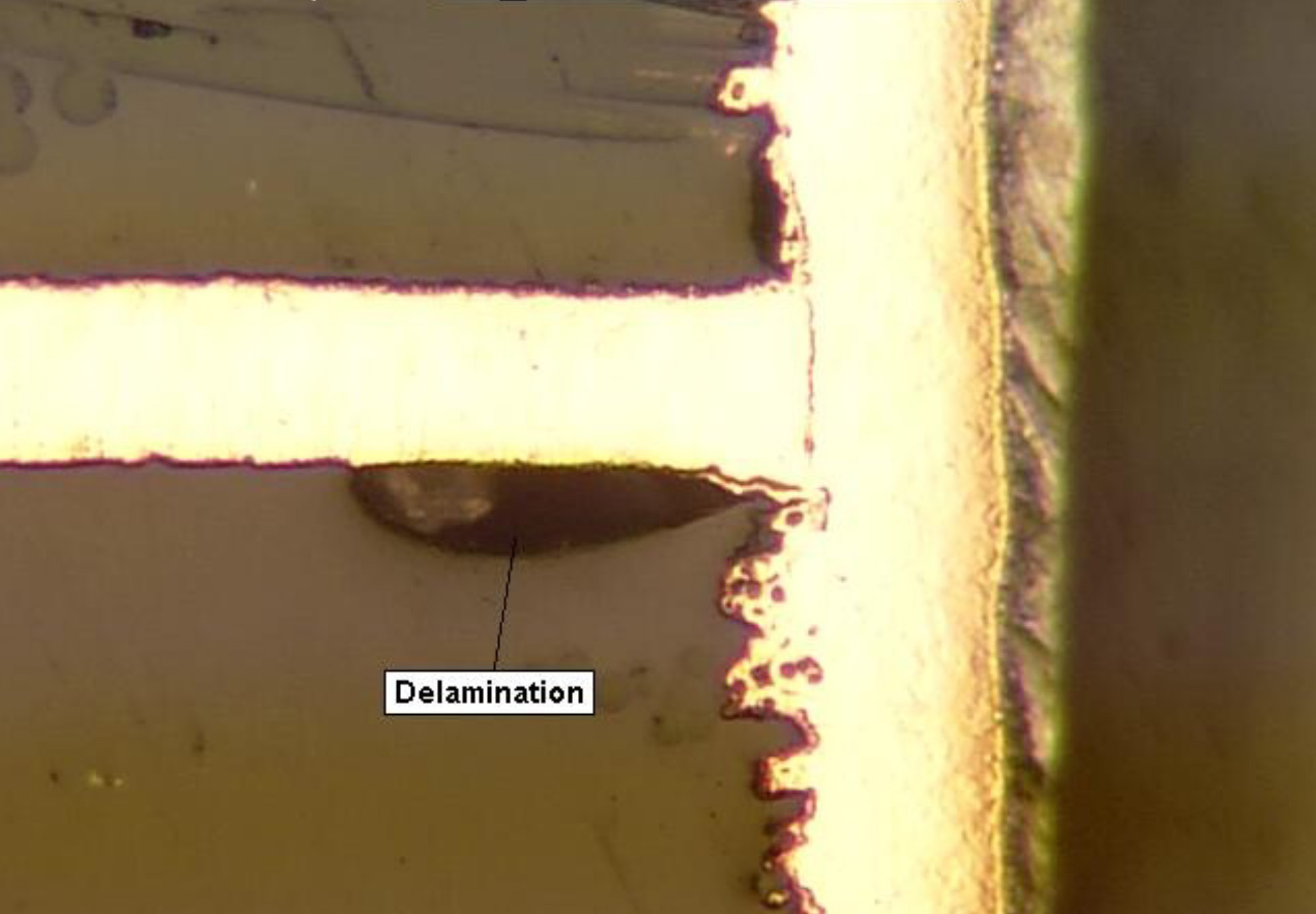

起泡,即使在内层,也会影响印制板的表面。触摸时能感觉到气泡。然而,在这个关头,了解根本原因是最关键的。起泡不一定等同于典型的分层。尽管如此,起泡是一种分离,最有可能导致层压包内的水分。关键是要了解树脂是否与铜表面分离(图2)。

图2:树脂与铜分离的分层

图2中的显微切片很好地显示了典型的分层。有许多因素会导致图2中所示的分层。表1详细地概述了分层的原因及应对办法。

|

原因 |

应对办法 |

|

半固化片或铜层的水分 |

叠层前烘烤层 |

|

树脂无法粘合到铜表面 |

研究表面处理/氧化物粘合化学组成,以确保半固化片的有效粘合表面积 |

|

树脂含量不足 |

通过树脂含量较高的半固化片或增加一张半固化片提高树脂含量 |

|

过多的树脂流动 |

调整层压压力和升温,以改善树脂流动和灌封 |

|

树脂固化不完全 |

检查压力循环,检查热电偶,压力周期太短,固化温度过低 |

|

内层处理不均匀或覆盖铜层不完整 |

分析工艺过程并调整关键参数,以确保涂层均匀,增强粘合 |

表1:分层概述

正如读者可以推测的那样,有许多变量需要监控和检查工艺过程是否处于适当的控制之下。但是,由于许多原因,树脂本身也会发生分层(图3)。

图3:树脂内部的分层。

由于这不是典型的分层,这里可能的原因是什么?一个可能的原因是层压材料中残留的水分。无法将此缺陷归因于内层制备过程。因为树脂与铜表面没有分离,如图2所示。对于图3所示的问题,需要对半固化片的储存条件和层压周期进行彻底审查。如果在这种情况下使用单段压方式压合周期,则应切换到双段压方式压合周期。虽然高达10层至12层的多层板采用单段压方式压合是可行的,但在大多数板叠层中,双段式或接触周期也有较高的层数优势。挥发物的释放在接触周期的低压部分可得到优化。

树脂内部分层的另一个可能原因是供应商的来料有缺陷。如果制造商采取了所有必要的预防措施来确保半固化片的正确储存,包括在低湿度和低温下储存,则解决此问题需要新的半固化片材料。

切记,PCB的制造过程是由化学和机械过程组成的。需要了解它们如何协同工作以确保制造出高质量的产品。

Michael Carano是RBP Chemical Technology公司的技术和业务发展副总裁。如需阅读往期专栏或联系Carano,可单击此处。