数字化和连通性在日益增强,推动着电子产品设计微型化、复杂化和集成化。随着PCB的可用面积逐渐减小,封装尺寸也变得越来越小,可人们却仍在不断寻求提高性能的设计方案,其中起到了电气连接、热连接和机械连接功能的焊接,作为电子设备组件中必不可少的环节,焊料的发展正不断助力行业实现技术革命。

21世纪初期,出台了在焊接材料中禁用铅的规定,推动电子行业更广泛地采用无铅焊料。从那以后,更高的热可靠性和机械可靠性成为设计新焊料时最重要的考量。目前行业采用低温焊料(Low-temperature solders,简称LTS)来满足各种组装需求,因为这类材料有可能通过减少热暴露来增强长期可靠性,再通过使用低Tg的PCB和低温兼容元器件来降低材料总成本并减少碳排放。已经证实采用低温焊料可以降低能耗,并可减少BGA封装和PCB的动态翘曲,从而提升组件良率、降低或消除不润湿导致的开路和枕头效应。动态翘曲对于PoP(叠层封装工艺)底部封装和PoP存储封装而言是一个重大隐患,因为它会引起非常严重的焊接缺陷,例如由于不润湿导致的开路、焊料形成桥接、枕头效应和无接触式开路。大量研究表明,这类翘曲主要是因为回流焊温度高而造成的,通过将焊接温度控制在200℃以下能够将翘曲程度大幅减少至可接受的范围。

值得注意的是,只降低合金的熔点并不足以得出能够有效应对这类技术挑战的可靠方案。例如,共晶的42Sn58Bi合金从逻辑上讲是一个可行的选择,因为其熔点为138℃。但这类合金的延展性较差、热疲劳寿命与当前使用的SAC305合金相去甚远。富含铋的相位会导致材料脆性高,容易造成共晶42Sn58Bi合金在高应变率条件下出现脆性开裂。为了满足这类需求,材料供应商和iNEMI这类的行业联盟已经投入了大量精力研发和测试新型低温合金。

在焊料中加入银是改变共晶SnBi合金的微观结构和属性的最常见方法之一。MacDermid Alpha Electronics Solutions公司对焊料合金开展了大量的研究,除此之外,还致力于开发一系列综合性的低温焊料,以提高热可靠性和机械可靠性。经证实,与常见的42Sn58Bi 合金和42Sn57.6Bi0.4Ag 合金相比,SBX02焊料(含微量添加剂的无银共晶SnBi合金)具有更高的抗机械冲击性能和耐热循环性能。最近,HRL1(一种含有质量分数大约2 wt.%的非共晶SnBi焊料)被证实具有更强的抗跌落冲击性能和耐热循环性能。这种新型LTS合金中铋的含量经过了优化,且合金添加剂的比例也经过了恰当调整,从而提升了合金的热可靠性和机械可靠性,如图1所示。

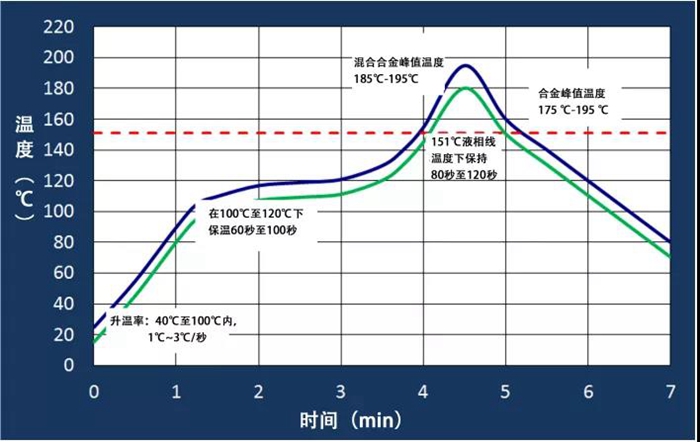

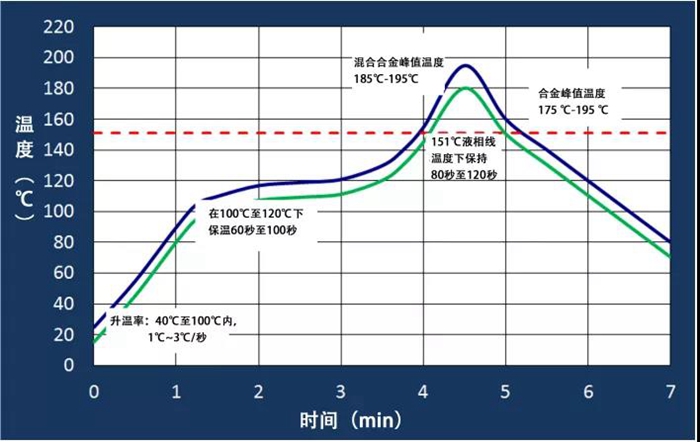

图1:HRL1低温焊料的回流焊温度曲线

所选的合金加工为IPC4号粉末,并加入恰当的助焊剂形成焊膏,以便进一步通过焊点的热可靠性和机械可靠性评估。图1所示为使用HRL1焊膏组装测试载体时采用的回流焊温度曲线。在100℃至120℃温度下保持60秒至90秒。在液相线上的停留时间(TAL)为35秒至40秒,回流焊峰值温度为185℃至190℃。所有接受评估的BGA都采用SAC305焊料球。

固溶强化与沉淀/扩散强化相结合,可提高金属锡的机械强度。像铋、铟和锑这类元素,在锡内的溶解度较高,形成了固溶体;而像银、铜这类元素在SnBi或其他元素中的溶解度就较低,可加入少量添加剂增强合金强度。块状合金属性除了有助于观察微观结构,还能提供很多有关焊点机械阻力和抗热疲劳的有价值信息。

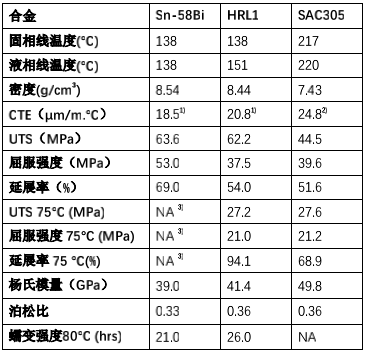

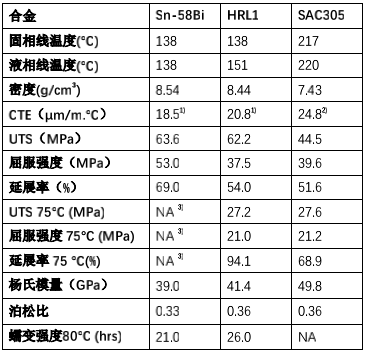

表1列出了共晶42Sn58Bi、HRL1和SAC305合金的一些关键物理属性。高纯度42Sn58Bi合金的固相温度与液相线温度相同(也就是共晶),均为138℃。根据SnBi相位图所示,将对应共晶点的铋含量降低到58 wt.%以下,会导致液线温度升高,取决于微合金添加剂量。而合金HRL1的固相线温度和液相线温度分别是138℃和151℃。此外,HRL1的DSC曲线显示出在139 ℃时79.7%转变为液态,在144 ℃时99%转变为液态。42Sn58Bi和HRL1合金的密度要高于SAC305,而Bi的密度远远高于Sn的密度。HRL1合金的线性热膨胀系数(CTE)介于42Sn58Bi和SAC305之间。

表1:块状合金主要属性

表1:块状合金主要属性

注:(1) 介于25℃至80℃之间的CTE, (2) 介于25和测试温度之间的CTE, (3) 样品在测试温度下变形

室温下,Sn-Bi合金的极限拉伸强度(UTS)要远远高于SAC305。但HRL1合金的屈服强度和延展率则与SAC305相似。相比之下,共晶42Sn58Bi较高的屈服强度也说明了其脆性高的特质。42Sn58Bi在 75 ℃下的拉伸强度数据无法获取,因为拉伸样品开始出现变形并且从测试夹具上滑落。但是在75 °C下,HRL1的拉伸强度和屈服强度仍然与SAC305的性能相匹配,也有力地说明了HRL1的机械强度和耐热强度得到了提升。

在80℃下使用恒定载荷(150N)进行了块状合金的蠕变测试。这类测试可以在组装之前了解焊点的热机械特性。HRL1在出现破裂之前的总用时(也叫做蠕变强度)要比共晶42Sn58Bi的总用时多30%,更进一步说明了HRL1提升了合金对机械应力和热应力的耐受能力。

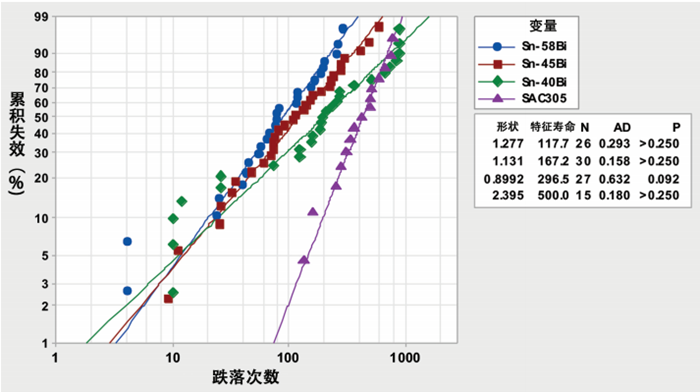

便携设备和手持设备迅速融入到了我们的日常生活当中,随之而来的需求就是这类设备使用的焊料一定要能够抵抗跌落和震动所带来的冲击。测试真正的电子设备会过于昂贵且十分繁琐,取而代之的是可以采用代理测试(例如JESD22-B111标准)。JEDEC的服务条款B(1500 G、0.5 ms持续时间和半正弦波脉冲)可能是最常见的板级跌落冲击测试,可作为后期呈现 结果的参考。

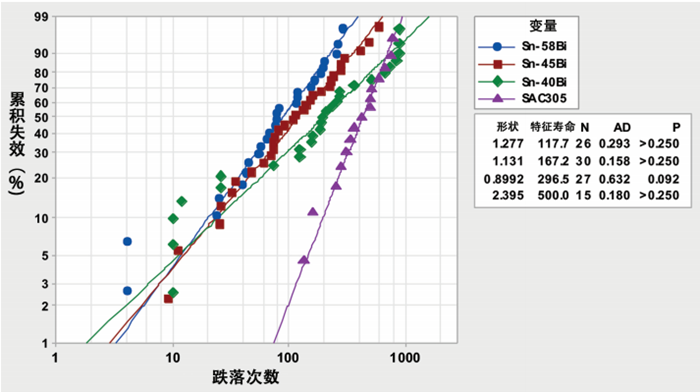

如图2所示,将铋质量分数降到58 wt.%以下能有效提高合金延展性,同时还可以保持强度,因此能改善跌落冲击测试中的性能。但铋质量分数为40 wt.%以下的SnBi合金,其液相温度在178 ℃之上,需要回流焊温度达到200 ℃以上,无法实现使用低温合金替代SAC合金的目标(使回流焊温度降低至200℃以下)。除此之外,将铋质量分数从58 wt.% 降到40 wt.%能够将跌落冲击测试中的特征寿命(即63.2%的累计失效)延长至77%,但这样的性能还是比替换品SAC305的要求低40%。

图2:采用CTBGA84的不同LTS合金跌落冲击失效次数韦伯分布图

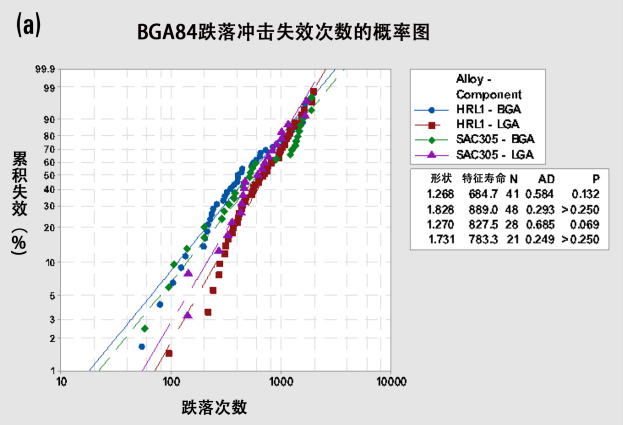

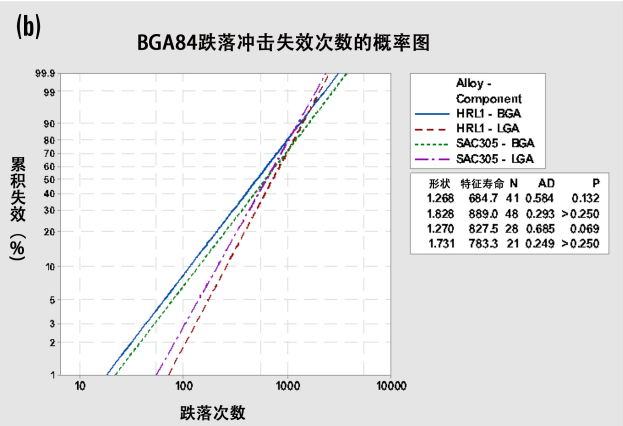

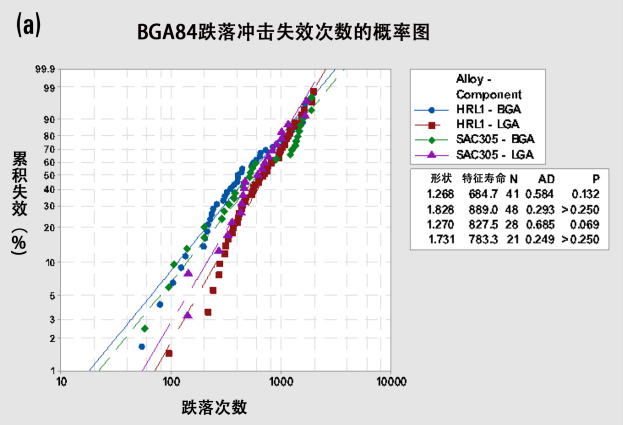

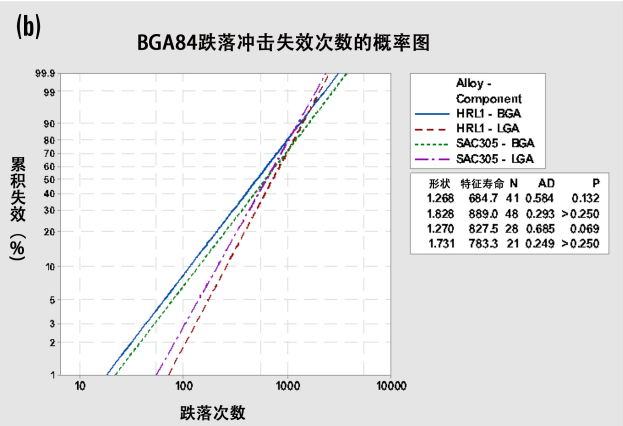

如图3所示,与不同添加剂结合的Sn-Bi合金组合有几十种,不论是混合焊点还是均质焊点,HRL1的跌落冲击性能最好。这个韦伯分布图显示出HRL1合金/SAC305 混合焊点的跌落冲击特征寿命长度是BGA84中SAC305均质焊点特征寿命的82.7%。LGA84是一种快速评估均质焊点跌落冲击性能的方法。这种情况下,HRL1合金的跌落冲击特征寿命要略长于SAC305。每种情况下,HRL1和SAC305的韦伯曲线都处于95%的置信区间内。有意思的是,HRL1和SAC305的形状参数对于BGA84而言都是一样的 (1.27 ),对于LGA84而言几乎是相同的(分别为1.83和1.73)。如图3(b)所示,在不绘制符号的情况下,绘制各个分布拟合的图包含了以上讨论的各个方面。

图3:BGA84跌落冲击失效次数的概率图(a)数据点符号和韦伯分布拟合(b)韦伯分布拟合(忽略数据点符号)

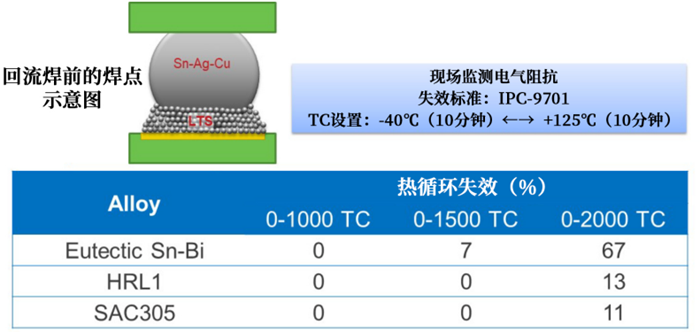

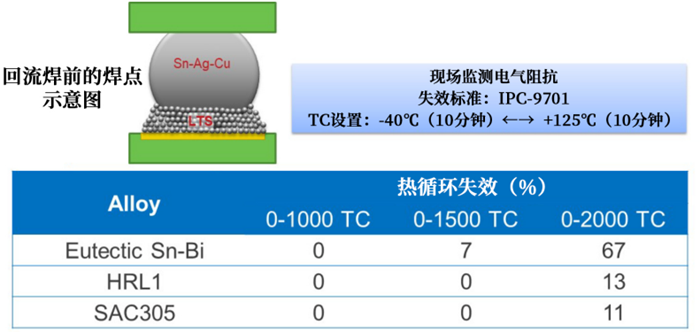

使用单区空气对空气热冲击测试箱进行热可靠性测试,测试样品经历的温度循环为-40℃至+125℃,每个温度下停留10分钟,循环测试多达2000个循环周期。其间会持续监测元器件的电阻,5次连续读数都显示元器件电阻增大20%或以上,则视为失效,这一点和IPC 9701-A标准要求一致。图4所示为1000次/1500次/2000次热循环周期后的累计失效次数。在现场监测时,与SAC305焊点相比时,只考虑混合式LTS/SAC305焊点。前1000次循环中并未观察到失效。在经过1500次循环后,共晶SnBi合金的失效迅速增加,而在2000次循环之前,HRL1都一直符合SAC305的行为特性。

图4:混合式LTS/SAC305 BGA84焊点在热循环中的累积失效

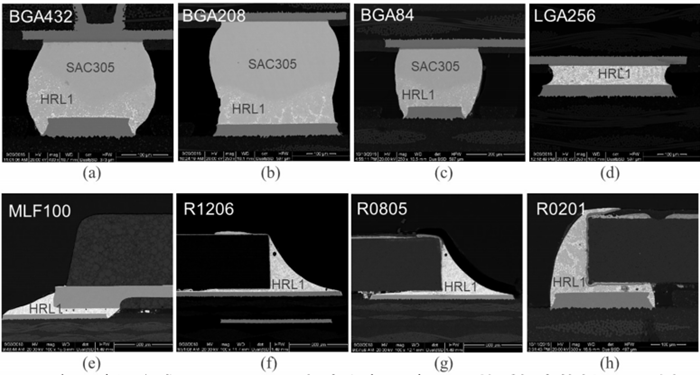

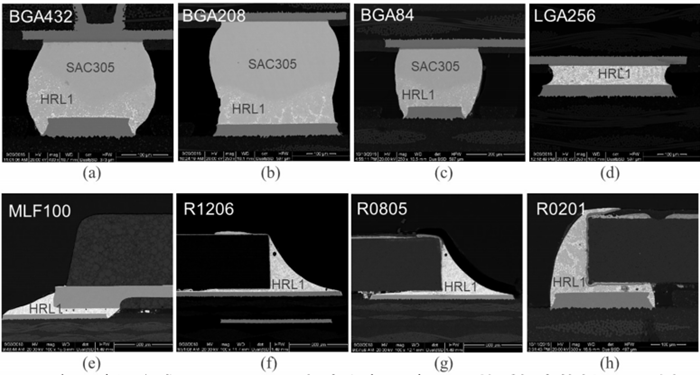

尽管现场监测焊点的电阻抗能够提供相关量化信息来说明热循环过程中焊点的具体经历,但对于焊点剖面的分析则能对因热循环造成的相应退化(若有)提供视觉化的参考。图5所示为焊接后的混合HRL1/SAC305焊点(BGA432、BGA208和BGA84)和HRL1均质焊点(LGA256、MLF100和片式电阻1206、0805和0201)的一些实例。组装和回流焊条件经过优化后,同时减小封装尺寸,未观察到翘曲和焊接缺陷。

图5:(a至c)混合式HRL1/SAC305焊点和(d至h)HRL1均质焊点的剖面图示例,分别为不同放大倍数下的图像

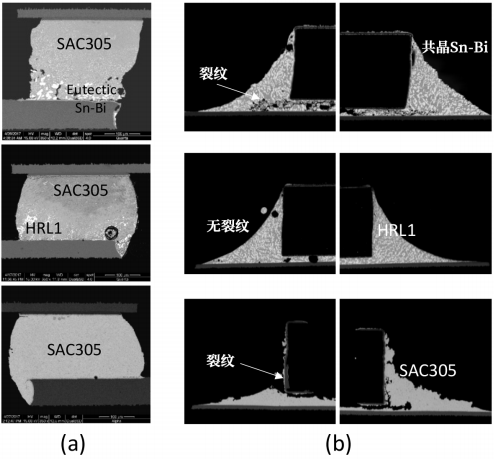

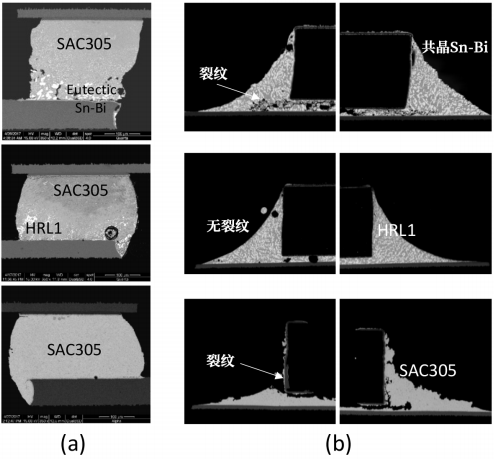

图6所示为(a)1500次热循环后BGA84焊点的剖面和(b)2500次热循环后片式电阻1206的剖面。经过1500次循环后,混合式共晶SnBi/SAC305焊点的退化程度要小于混合式HRL1/SAC305焊点的退化程度。另一个热循环测试中,经过2500次循环后,片式电阻器1206的剖面显示出HRL1均质焊点几乎没有退化。相比而言,SnBi合金和SAC305合金中观察到了大量的裂纹。

图6:(a)1500次热循环后BGA84焊点的剖面(b)2500次热循环后片1206式电阻的剖面

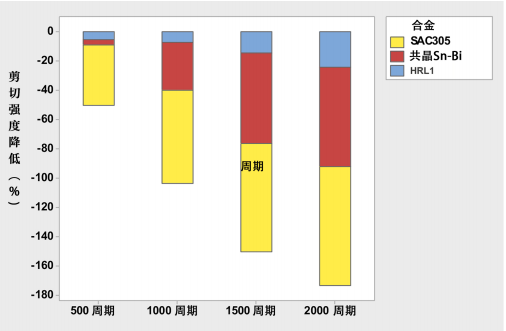

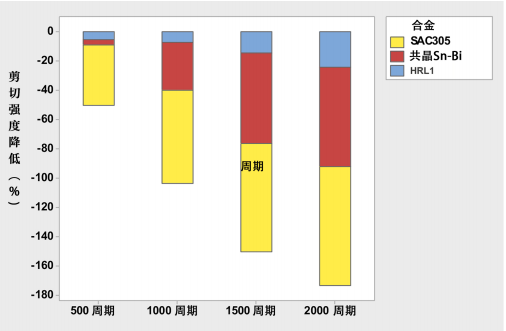

对于测试条件和元器件而言,热循环后这3种合金的剪切强度都有所减弱(图7),但HRL1的微观结构显示出其抗击热循环张力的能力更强。在第500次循环时,共晶SnBi合金和HRL1仅比初始值10.6和11.2 kgf稍有降低,而SAC305的剪切强度却降低了8倍。经历2000次循环之后,HRL1的剪切强度比初始值降低了24%,共晶SnBi合金比初始值降低了68.4%,而SAC305则比初始值降低了81%(与初始值10.1 kgf相比)。

人们对高可靠性、低温、无铅且能在200 ℃温度下实现回流的焊料合金要求越来越高,所以需要慎重考虑熔融行为、微观结构和热机械性能等合金特性。关于我们讨论到的封装和实验条件,结论可归纳如下:

HRL1焊料结合了SnBi合金较高的拉伸强度,以及与SAC305类似的屈服强度与延展率;

在组装具有Sn-Ag-Cu合金球的BGA封装(即混合式焊点)时,HRL1焊料最高回流峰值温度可低至185℃至190 ℃,或HRL1均质焊点的回流温度仅为170℃至175℃;

对于本文给出的测试载体和实验条件,HRL1的跌落冲击性能和热循环性能说明这种合金能够作为替代焊料,也可以用于其他应用中。

本文发表于《PCB007中国线上杂志》6月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。

更多内容和参考文献,可点击在线阅读。

标签:

#材料

#高可靠性

#低温焊料合金

表1:块状合金主要属性

表1:块状合金主要属性