目前,电子产品的趋势是元件的小型化、更先进的封装、更精细的引脚间距以及更小的PCB尺寸,这会导致元件密度不断增加,进而,人们会需要更精确的检测系统来检测PCB组件中的缺陷。

根据行业分析公司MarketsandMarkets最新的报告,到2020年,全球AOI市场预计将达到10亿美元,在2016年至2022年期间,年均复合增长率为17.1%。该报告补充说,已被广泛接受并已使用多年的2D AOI系统由于其成本效益高,检测速度快以及易于编程等优势,将继续占据AOI系统市场的较大份额。

实际上,在我们最近的问卷调查中,EMS和PCB组装行业的受访者中的大多数(60%)表示仍在使用2D AOI。

摄像机、光学和照明方面的技术进步使2D AOI适合于检测缺陷,例如错误元件或缺少元件、元件偏移、焊锡桥连和焊锡球等缺陷。

然而,2D AOI也有缺点:它不能进行真正的共平面检测;它不能提供体积测量数据;漏报的可能性较高;同时,Mirtec公司的Brian D'Amico的文章1指出,它还具有很高的误报率

同时,Nordson YESTECH的Kevin Garcia解释说,尽管2D可以使用多角度彩色照明和侧面摄像机,对诸如BGA封装和有引脚的元件等高度敏感设备进行共面性检测,但是这样会增加误报率、需要额外的编程和检测时间,以及更高的漏报率2。

这些因素使得检测策略中需要用到3D技术。根据“MarketsandMarkets”的报告,3D AOI系统具有很多优势,如检测元件的共面性、抬起的引脚以及降低虚报率的能力,这些都有助于3D AOI系统市场的发展。事实上,3D AOI系统预计将在2016年至2022年之间在整个AOI系统市场中以很高的CAGR快速增长。

回到图1,大多数回答“否”的人都说,他们有在将来采用3D AOI的计划,很多就在未来的12到18个月内。

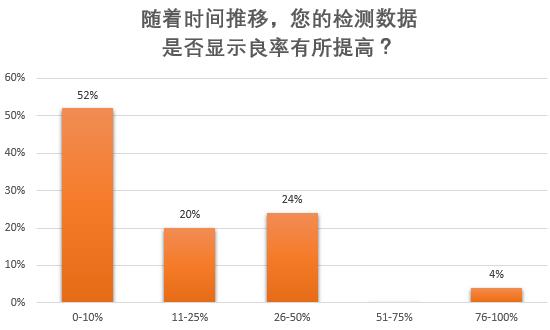

在以前,检测被视为是不能增加价值的东西,视觉检查就足够了。然而,随着可靠性在诸如航空航天和汽车电子等市场中变得越来越至关重要,潜在故障所产生的成本也超过了安装自动化检测系统的成本,所以需要确保制造出系统的质量和可靠性。因此,每个制造商现在都在其制造设施内使用了在线或离线2D或3D AOI。我们的调查问卷显示,大多数(超过60%)安装了检测设备的受访者表示他们的制造工艺有所改善——通过在早期发现潜在缺陷并改善故障率。这也让他们提高了收益率——一半以上(52%)的受访者表示,在进行检验后良率最多提高了10%。另一方面,近四分之一(24%)的受访者表示良率提高了26%至50%。

来源:I-Connect007调查问卷

7月的《SMT杂志》的专题是AOI方面的采访和文章,其中特别强调了电子组装和SMT生产线对3D AOI的需求。来自EMS领域的STI Electronics and Flex公司、AOI供应商Koh Young Technology、Vi TECHNOLOGY、Saki Corp.和Viscom的行业专家们讨论了客户所面临的挑战,不断提高的客户需求以及PCB检测领域的技术发展情况,以及使用检测策略来改善生产线中的缺陷检测和故障率。

同时,Tom Borkes在几个月的旅行后回来了,他将会为我们带来一系列全新的专栏文章。另一方面,Rich Heimsch总结了他关于长期存储电子元件的专栏。

我们还采访了深圳Axxon公司的Ivan Li,采访中他向我们分享了点胶市场的最新趋势,以及最近Mycronic收购该公司的故事。

References

- http://mirteceurope.com/downloads/news/mirtec_news_101.pdf

- http://www.nordson.com/en/divisions/yestech/about-nordson-yestech/articles/combining-2d-and-3d-aoi-the-most-effective-inspection