“质量始于设计。”这是ICM Controls公司质量经理Brian Smith最喜欢的格言之一。说实话,这也是全球各个行业许多质量经理的口头禅。尽管如此,如果所有的产品设计都被证明完美无缺,并在整个制造过程顺利进行,Smith和他的同行们都将会失业。

质量控制还有一系列其他挑战。以前只有“专属工厂”,其主要客户是自己公司或参与制造由OEM定制、由公司内部设计的交钥匙产品,今年早些时候,我们敞开大门承揽外包制造,努力帮助其他制造商应对COVID-19疫情造成的中断。

我们是一家位于美国,具有ISO认证证书的电子控制器制造商。在致力于承揽外包制造工作时,我们知道将需要大力依赖于前期严密的统计过程控制(SPC),以帮助实现制造平稳过渡,克服一些外包制造的不足,了解需要改进的空间。

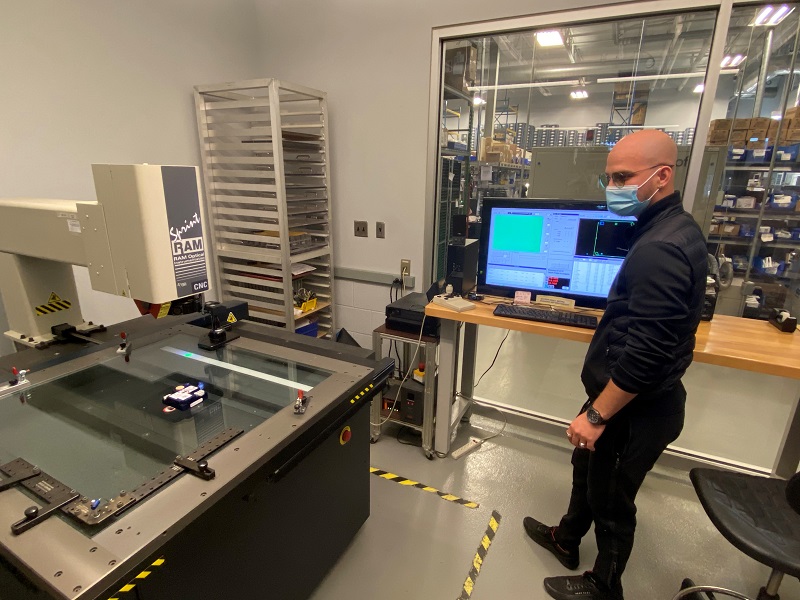

作为IPC的会员,我们遵守IPC裸板制造标准协议,但在开始组装电路板之前,我们依靠AOI技术和目视检测台与电气测试来检查电路板是否存在凹痕、开路、走线短路和其他潜在缺陷。对于要求更高级别检查的裸板产品的客户,在我们建立完成自己的内部电气测试流程之前,我们目前使用第三方服务机构验证我们的产品。

尽管我们在某些方面可能尚不完备,但我们通过在其他方面坚持严格的公差来弥补,以确保保持最高的质量标准。我们从事PCB制造和组装已有36年,利用统计数据积极主动进行设备维护等,帮助保持近99%的整体(整个生产)初通率。

引用W.Edwards Deming的一句话,Smith指出“没有数据,你就是另一个有意见的人。”通过应用汇编的数据,我们努力实现六西格玛目标,即初通率为99.99966%——Smith承认该指标“很严格但可行。”

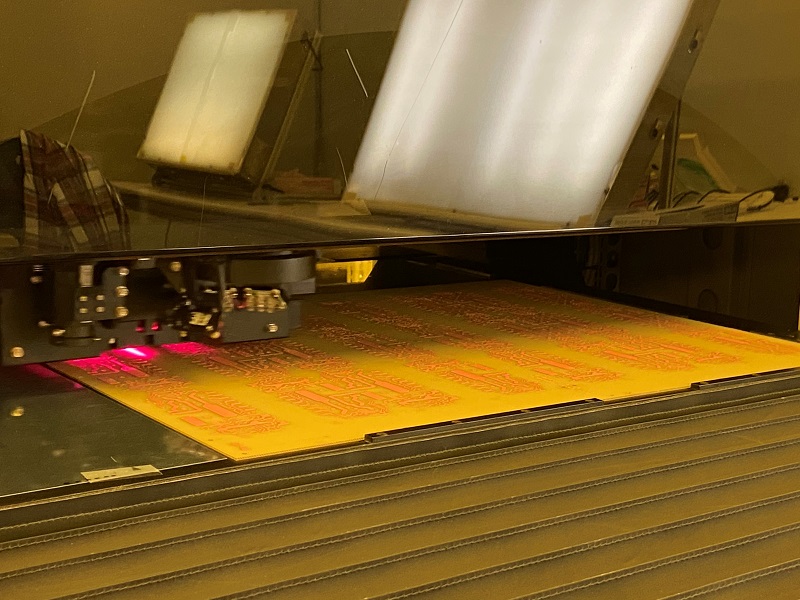

通过使用精密的激光制导连续测量钻头的长度和宽度和其他电路板制造过程中涉及的工具,并按照严格的“防患于未然”计划进行更换,降低了生产劣质电路板的风险。

总体而言,公司每年在资本支出预算中花费数百万美元执行积极的预防性维护计划。作为一家真正的垂直一体化公司,我们需要不断地对公司进行再投资,以保持公司在质量和效率方面的全球竞争力。

质量保证,码头到码头

要真正了解质量保证计划和过程控制,只需要去看看公司的物料接收部门就可以了。刚收到物料时,我们会对原始层压板进行检查和测试,包括一系列测量,检查每个面板的铜和层压板厚度、刚度等。这些电路板前检查测量是必不可少的,因为随后会使用涂层测量仪器(CMI)将其与每个镀覆板进行比较,以确保电路板的两面镀覆均匀。

总的来说,仅仅在裸板的制造过程中,就有无数的过程控制,以确保达到最高质量标准。从钻孔和布线阶段固定电路板的定制夹具,到对湿化学品的不断测试和分析,最后到电路板本身的评分,每项操作都由为公司服务了30多年的工艺控制。俗话说,“存在即合理。”

随着电路板进入汽车组装领域,控制质量的过程更加透明和丰富。对于贯穿车间的1000多个有效部件编号,看似多余的首件检查实则是整个组装领域的标准。由于多条混合技术生产线(表面贴装元器件和通孔元器件)每天运行三班,过程控制和定期安排的设备维护对于保持客户期望的高质量标准至关重要。

在繁忙的工厂里,最大的挑战之一是找到时间对机器进行维护。必须每天检查和清洁回流焊炉和波峰焊接机等专用设备,以确保质量的一致性。每台设备都有其温度曲线,每周都要进行验证,以确保其符合要求。

当所有的电路板开始进入组装工艺时,都要用激光打上条形码以进行跟踪。当电路板沿着生产线向后移动时,摄像头和视觉系统捕捉每个元器件的每个拾取和/或放置位置。每条组装生产线都要监控漏插入和漏贴放等,列出总不合格率。

承揽外包制造工作有时会给对长期专属工厂带来挑战,传统上,这些工厂会将元器件库标准化,以便战略性地利用专有设备,最大限度地提高车间效率并控制成本。然而,随着我们逐渐成为一个真正的CM服务商,公司无疑将被迫扩展元器件库,因此电路板在公司之间移动时需要额外的审查层。

人的因素

虽然整个车间都主要依赖现代技术来维持质量,但仍然会有人的因素在发挥作用,特别是在组装方面。每次更换元器件料盘时,我们都会要求两名操作员检查并验证所选元器件是否正确。

同样的多重检验要求会延伸到组装车间的其他几个区域,包括挠性电路板生产线末端以及焊料波,并需要操作员和主管签字。事实证明,让多名员工对工艺和产品的质量负责是防止出现错误的非常有效和可靠的方法。

虽然车间里的每个员工都对出厂产品的质量负责,但主要面对客户并对外界负责的通常是质量团队。因此,我们在人员方面投入大量资金,以支持质量工作。

我们在质量团队中雇用了20多名全职员工,占整个一线生产人员的10%以上。从QA审核员和工程师到测试技术员和文件控制,质量团队在整个公司的车间都是一支非常耀眼的力量。

我们通常按照3级生产部件批准流程(PPAP)标准对产品进行测试,PPAP是汽车行业行动小组(AIAG)文件的修改版本。在所有必要机构批准的同时进行测试和审查,大多数产品至少需要18项测试。

为此,公司的预生产工程和可靠性部门是大楼里最繁忙、最重要的部门之一。从进行简单的温度和压力测试到使用其HALT室进行高加速寿命测试,质量团队全力以赴寻找可能最终会损害产品的制造缺陷。

虽然一些测试技术人员喜欢“否定一切”的做法,但他们这样做不仅仅是为了自己的方便。我们要确保控制被迫的“安全失效”。公司利用收集的内部数据改进产品设计,帮助品牌产品在市场上获得竞争优势。这都是六西格玛“经验教训”方法的一部分。

此外,该团队还进行负载测试,并且有带电容夹的电磁兼容室,甚至还有盐雾室来模拟极端环境。质量部使用标准的设计、验证、计划和报告(design, validation, plan, and report ,简称DVP&R)方法为我们的每个产品选择适当的测试。只有当产品的可靠性和质量得到认可时,才会投入生产。

质量团队已经接受过六西格玛培训,其中一些成员持有黑带或绿带证书,Smith公司的目标是让ICM控制部门的每个员工都至少接受黄带级培训。此外,Smith还引用了日语术语“Gemba”(意思是“实地考察”),鼓励负责人和他的同事一起在生产车间进行“Gemba walk”活动,亲眼目睹并学习质量从何而来。

Smith将会不断成长。随着公司在合同制造领域的地位越来越稳固,我们将继续在设备和人员方面进行投资,以巩固我们作为一家以美国制造质量和可靠性为后盾的产品制造商的声誉。

Kevin Jobsky任ICM Controls Corporation公司的高级营销经理。