2.5 化学镀镍-金、非电解镀镍浸金 (ENIG)

图 2.35:化学镀镍浸金表面上的焊点

化学镀镍浸金表面在连接工艺中有多种用途。其表面极为平整,具有较高的可焊性,且可粘合(铝线),适合用作触点结构以及用导电粘合剂粘合。

各金属层在 90℃ 左右的槽温下采用非电解方式逐层涂覆。镍镀层在还原槽中达到 4 至 7 μm 的厚度(见图 2.36)。

由于采用次磷酸钠作为还原剂,因此有 6-10% 的磷被加入镍中。在其后的置换反应中,金层的厚度达到 0.07 至 0.1 μm。

.png)

图 2.36:化学镀镍浸金表面,由于金层厚度极小,在显微照片中无法看到

金最重要的作用是保护镍表面,防止其氧化。在焊接过程中,金直接溶解,镍表面润湿。不过,可以验证金层对润湿的影响。Bauer [2.14] 提出的理想金层厚度为 0.08 至 0.1 μm(图 2.37)。

.png)

图 2.37:焊料毛细填充,金层厚度的 75%,[2.14]

Yiming 和 Zhaohui [2.32] 建议金的浸镀时间应为 6.5 到 8 分钟,同时应适当控制镀槽温度和 pH 值。

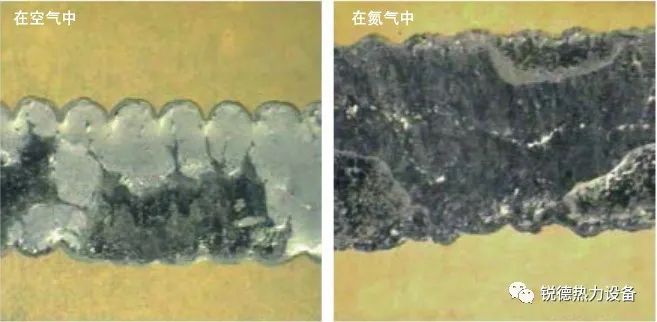

如果金层厚度不够,镍的润湿可能受到氧化物的阻碍。在比较空气和氮气环境中的焊接效果时,这一点很明显。在氮气环境中进行焊接时,焊料的延展性可得到显著改善(图 2.38)。

图 2.38:再流焊后,焊料在化学镀镍浸金表面上的延展性

当然,可焊性并不仅仅取决于适合的金镀层,还取决于加工表面的正确存放。不受控制的存放条件可能导致可焊性显著下降,如图 2.39 所示。

.png)

图 2.39:可焊性(回流焊 10 天后)与浸镀时间和存放条件的关系

润湿性始终是由助焊剂和表面这两种相互作用的待焊接材料所决定。因此,不同的焊料合金在化学镀镍浸金表面会表现出不同的润湿特性(当然,在其他表面上也一样)。图 2.40 显示了三种不同合金在温度大大高于其熔点(T焊料/T液相)时的润湿特性。润湿力 F1 在 2 秒钟后确定;润湿力 F2 在 30 秒钟后确定。

.png)

图 2.40:各种焊料在化学镀镍浸金表面的润湿特性,[2.33]

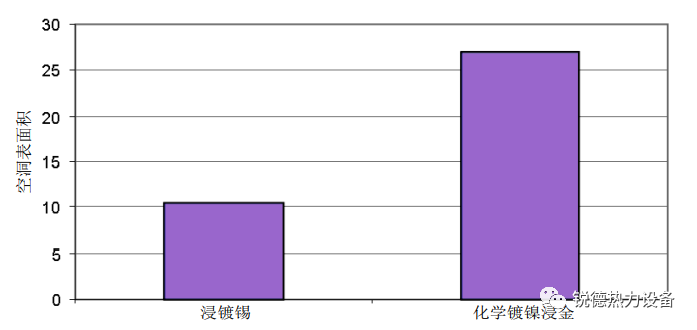

在某种程度上,镀层浸镀质量也会影响焊点空洞的形成。人们经常发现化学镀镍浸金焊点的空洞比其他加工表面更多(图 2.41)。

图 2.41:QFN8 焊点中的空洞,[2.4]

来源: