麦德美爱法易力高的Phil Kinner(菲尔·金纳)解读 2K 系列是如何克服最严格的测试。

前言

由于电子产品的工作环境变得更加恶劣,人们对三防漆的性能要求也越来越高。同时,环境法规不断变革,强调减少溶剂的使用量和挥发性有机化合物(VOC)的排放量。无溶剂硅酮三防漆的使用现已成熟,但由于存在硅酮污染风险,或者可以简单地说其在恶劣的终端环境下缺乏保护效能,尤其是缺乏高度潮湿和腐蚀性气体环境下的保护效能,因此往往不能使用这些材料。

过去十年间,单组分紫外线固化材料的使用日趋普及,快速固化提升了许多厂商的生产力。然而,在用于含有高大组件的电路板时,现有的单组分紫外线材料往往会出现固化问题,这些组件会遮蔽紫外线照射,且其离焦的固化高度会降低光强度和固化程度。因此,必须为紫外线固化引入辅助固化机制 – 一般是湿气激活或热激活机制。

我们推出了一系列不含挥发性有机化合物、快速固化、创新型的高性能双组分三防漆,旨在用于选择性涂层应用。麦德美爱法易力高新型“2K”涂层材料背后的基本化学原理并不新奇,但2K无溶剂选择性涂层工艺是一项新的赋能型技术突破,让2K涂层材料的优势得以完全发挥。

2K材料为紫外线和硅酮材料提供了一种无溶剂替代方案,相比紫外线材料,2K材料所需的资本投资更少,且在恶劣环境下的性能高于大多数硅酮材料。麦德美爱法易力高对新型2K系列紫外线和硅酮涂料进行了详细测试,包括热冲击、动力盐雾、冷凝和混合流动气体(MFG)测试。

选择性三防漆技术进步

在涂料应用中,很难将流速控制在适当的低水平、同时又保持正确的混合比例。如图1所示,最近通过使用专门开发的低容量螺杆泵克服了这一难题。

图1:带有组件的麦德美爱法易力高表面绝缘电阻附连试验板

螺杆泵能准确地将制剂的单一组分流量控制在±1%以内,对体积混合比保持控制,配合所涂覆材料的固化和特性。此外,喷头速率可以达到传统固体材料涂覆应用的三倍之多,从而显著减少涂覆周期时间。2K涂层材料既可以涂覆得很薄(50-75µm),也可以在经过设计、配制和测试后涂覆得更厚(250-300µm),方便对组件和组件引线进行出色封装。

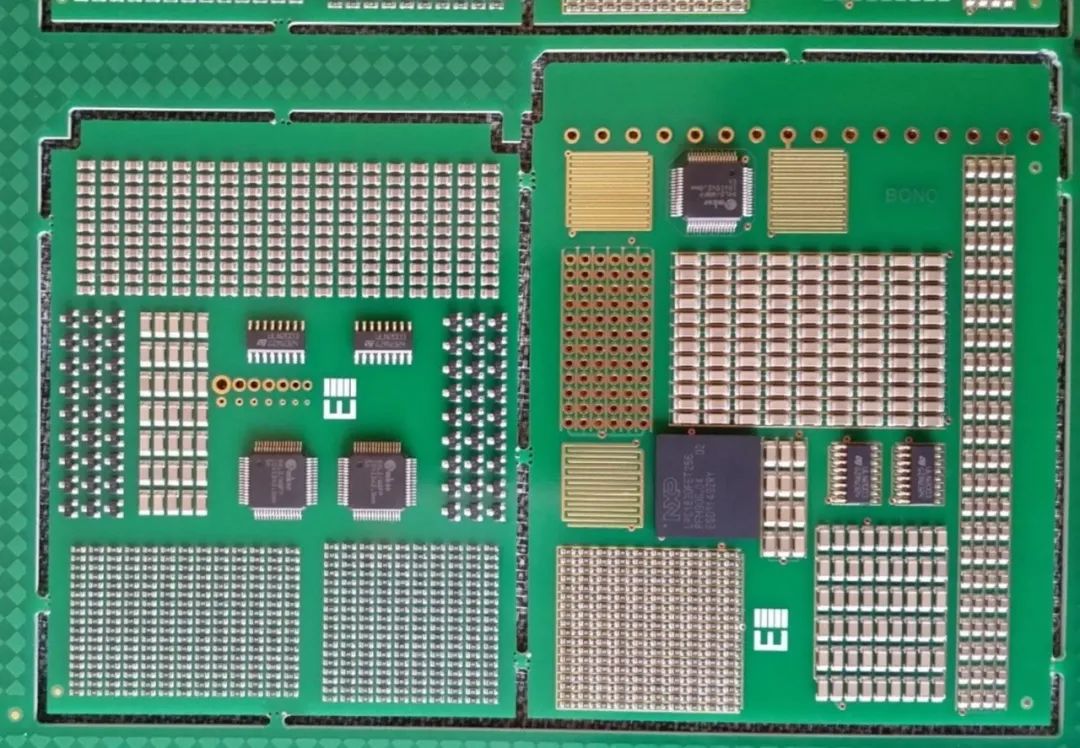

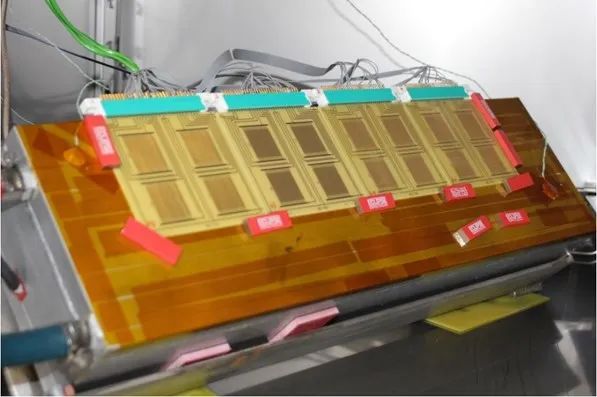

如图2所示,为了更好地模拟三防漆的实际测试情景,我们设计了一块新的表面绝缘电阻(SIR)附连试验板,其中包含作为SIR测试模式一部分的非功能性组件阵列。

图2:带有组件的麦德美爱法易力高表面绝缘电阻附连试验板

热冲击测试

热冲击是一种高度加速的应力测试,尤其受到汽车行业青睐,用于评估使用过程中涂层出现裂纹的可能性。许多紫外线涂层无法承受目前所要求的1000次热冲击循环而不开裂。

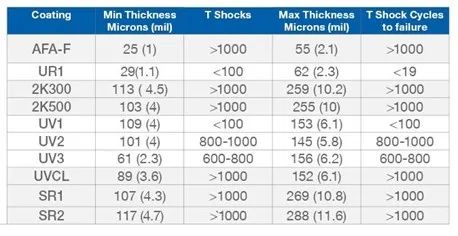

以下三防漆(如表1所示)在Asymtek SelectCoat SL-940E系统中进行了应用(图2)。所有涂层均以最小和最大的目标厚度涂覆,以达到均匀覆盖,并符合行业标准。按照制造商的建议对涂料进行固化,并为了进行后期固化,又另外放置4周。然后在ESPEC TSA-102EL试验室中对电路板进行1000次热冲击循环(-40°C至+130°C)测试。在第100次循环、第200次循环、随后每隔200次使用50倍放大镜对电路板进行目视检查,直至完成1000次循环。

结果清楚表明,相比溶剂型和竞争性的紫外线固化材料,2K材料在这种热冲击测试中表现优异(如图2所示)。有趣的是,即使厚度达到紫外线材料的2.5倍,其承受热冲击循环的能力也明显更强,性能可媲美硅酮材料,而硅酮材料以在热冲击测试中极具弹性而著称。

表1:受测试的三防漆及其厚度

图3:未经受住热冲击测试的示例(紫外线材料1-3)

动力盐雾

在完成热冲击测试和目视检查后,电路板接受了96小时的盐雾测试(5% NaCl(aq))。数据摘要如图3所示,该图显示了试验板中包含的IPC B-24样本平均SIR值。

图4:动力盐雾测试摘要

2K材料在湿润阶段和干燥后均具有出色的耐盐雾性能,其水平与硅酮材料相当。在热冲击试验中出现的开裂紫外线和溶剂型聚氨酯材料在盐雾测试中表现出的保护性较差,在试验结束时SIR的改善也极小。

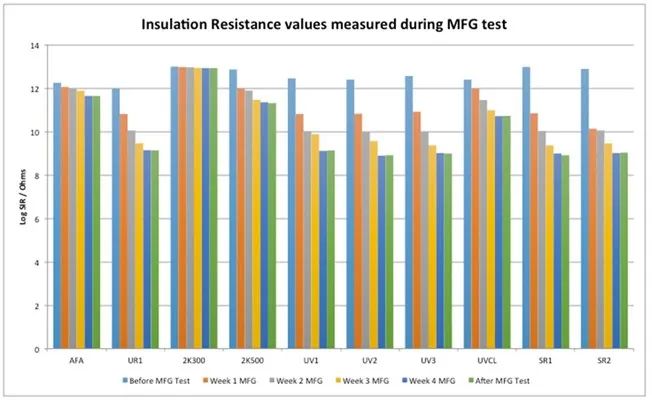

混合流动气体测试

随后,按照IEC 68-2-60的3级标准,将电路板置于如表2所示的腐蚀性气体环境中接受28天的测试。

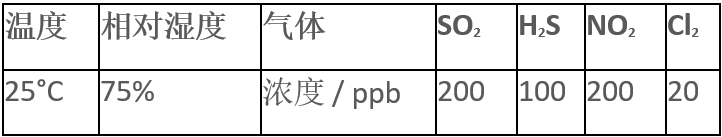

表2:混合流动气体测试环境(MFG)

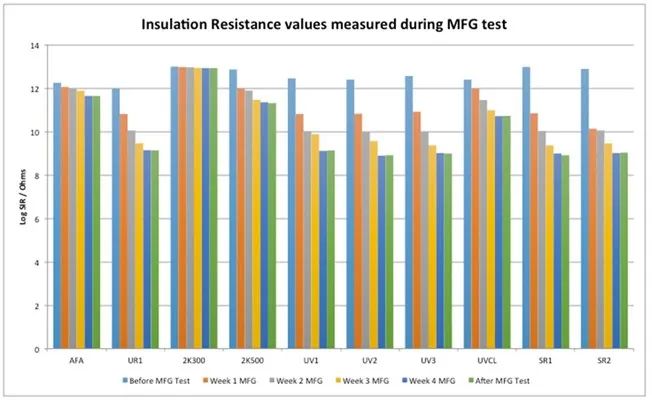

如图4所示,在测试开始前、每隔一周、以及测试完成后24小时,在实验室环境条件下(25℃,50%RH)测量SIR。

图5:混合流动气体测试结果摘要

不出所料,在之前的热冲击测试中未发生开裂的材料,在混合流动气体测试中的表现更好。在该项测试中,硅酮材料表现出的性能与发生开裂的紫外线材料性能相当,表明硅酮材料的孔隙多,无法完全屏蔽这些腐蚀性气体。较厚的2K涂层和未开裂的丙烯酸材料能够非常出色地阻隔这些腐蚀性气体。

冷凝测试

特别是在汽车行业内,冷凝测试变得越来越重要。由于传统测试的不一致性,英国国家物理实验室开发了一种替代性冷凝测试,其中试验室的条件保持稳定,测试部件的温度降至露点以下,在受测部件的较冷表面上形成可控结露。

图6:英国国家物理实验室冷凝测试装置,其使用冷却板将基板温度抑制在露点以下

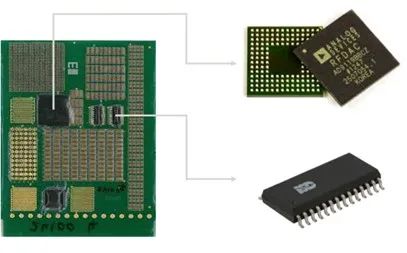

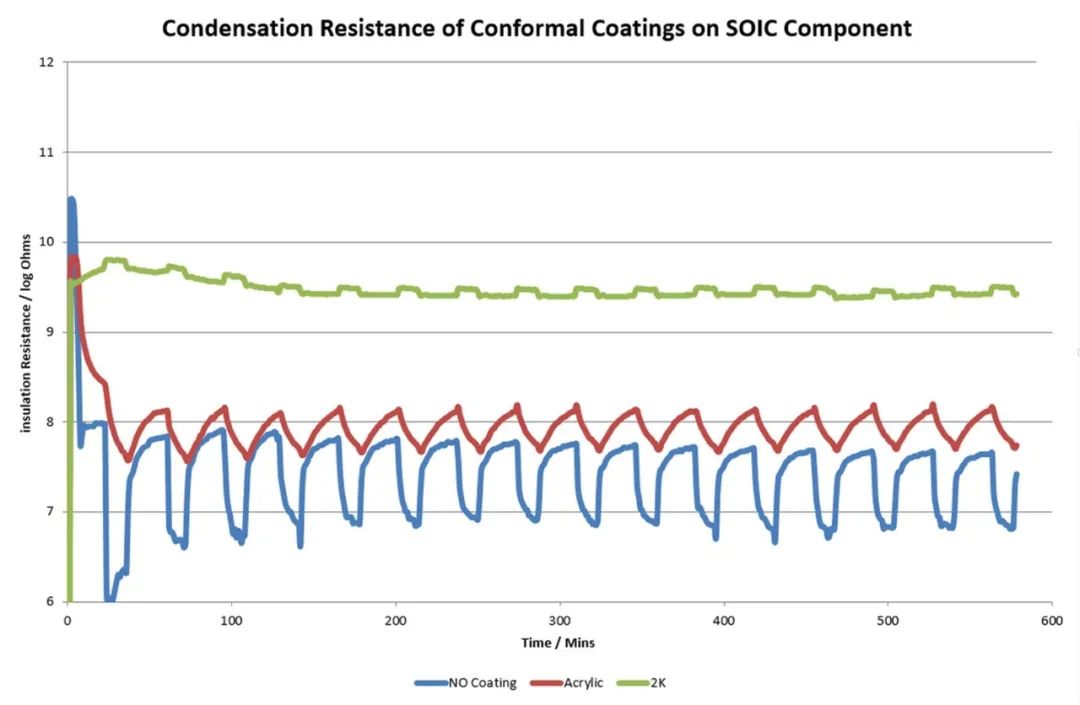

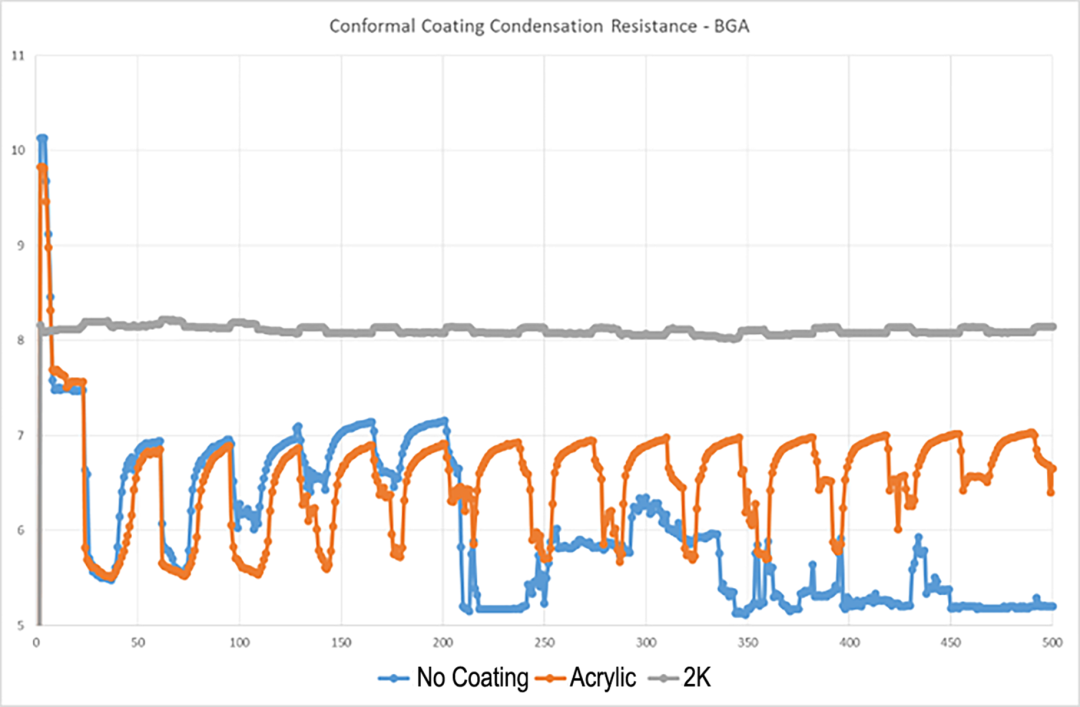

如图6所示,如果我们以两种常用的封装 - 球栅阵列(BGA)和小型塑封集成电路(SOIC) - 为例,则可以在图8和图9中看到涂层保护水平随着冷凝循环而变化的情况。

图7:带有组件且显示BGA和SOIC测试点的麦德美爱法易力高SIR试验板

图8:在循环冷凝测试中,有涂层和无涂层SOIC样本的SIR值

图9:在循环冷凝测试中,有涂层和无涂层BGA测试样本的SIR值。

基本上,2K材料的SIR值在两个样本的冷凝和干燥循环中保持不变,证明该材料能够非常有效地屏蔽冷凝影响。丙烯酸材料也能对SOIC组件起到稳定的保护作用,但在BGA器件底部却出现了冷凝水迹象,虽然最终烘干了,但导致在冷凝测试中的得分下降。在冷凝测试中,无涂层器件的SIR值显著下降,而在BGA器件上则呈现出短路状态倾向和潜在的腐蚀或枝状生长。

结论

通过严格测试,相比其他类型的涂料,2K聚氨酯材料表现出优异性能。事实上,它们可以涂覆得很厚,在热冲击测试中不会发生开裂,进而实现更高的组件引线覆盖率,最终提高在热冲击、动力盐雾测试、混合流动气体测试和冷凝测试中的性能。传统上,这些疲劳测试形式常用于汽车鉴定测试。

来源:MacDermid Alpha