高密度互连(high-density interconnect,简称HDI)设计要求设计师具有一些不同的想法。首先要考虑的重点是是否需要HDI,如果需要,需要多少。只要采购任何引脚间距为0.5mm的元器件,就会影响HDI选项。这些元器件的数量及设计的其他技术规范将决定所需要的HDI量。以下是HDI选项清单:

每个选项都会带来影响制造及组装的选择,因此在做出这些选择之前需要进行一些研究。本文将只探讨前两个选项,因为它们通常会决定贵公司想要使用哪种制造工艺。

这是最佳选择。它会增加一点成本,但同时能够将元器件放在PCB的两侧,而不必受具有不同网相对焊盘的限制。

此选项提供了最大的布线控制;然而,它也会增加成本。

虽然这种选择可以降低制造成本,但它限制了分支、布线、通孔尺寸和元器件放置。更小的通孔取决于板的纵横比。保持PCB尽可能薄,如果电路板厚度小于等于50 mil[1.27mm],大多数制造商可以生产更小的通孔,最小可达6mil[0.15mm],而无需额外增加成本。

A-SAP和mSAP工艺都可用于电镀孔。同样,厚径比也会有所不同。还有,需要多厚镀层?是用导电材料还是非导电材料填塞通孔?

选用多窄的走线取决于所选择的制造工艺以及元器件引线间距。

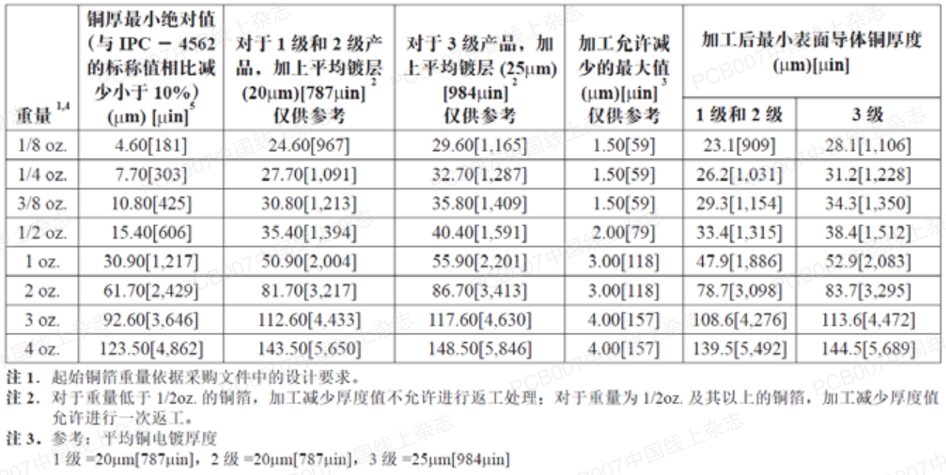

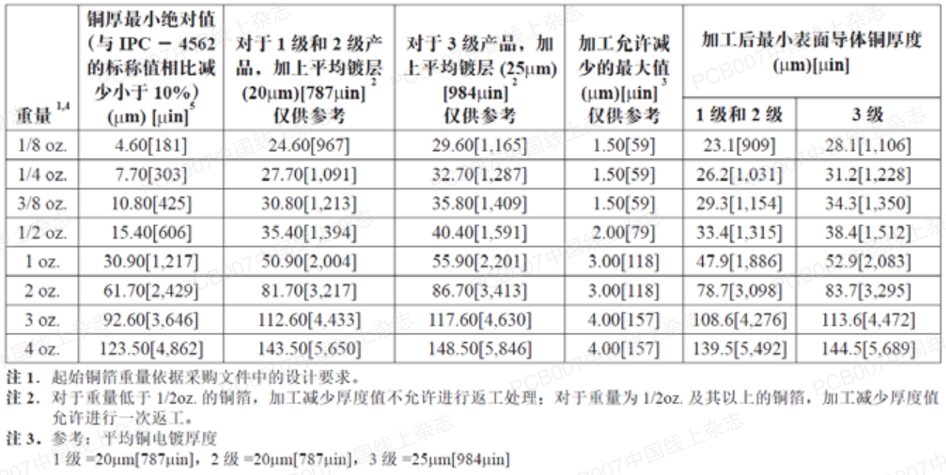

在确定工艺之前,了解A-SAP和mSAP之间的差异非常重要。标准的减成法蚀刻工艺从超薄的铜箔开始,蚀刻电路图形,然后为形成的走线和铜特征增加铜厚。图1是IPC-6012中规定的起始铜厚表。

当使用基本芯材时,mSAP通常从四分之一盎司铜厚度开始,A-SAP从裸介质开始,增加0.2µm的薄化学镀铜。图1显示了加成法工艺后的典型铜厚度。最终会形成梯形结构,具体取决于光致抗蚀剂。A-SAP工艺不会形成梯形结构走线。

基底铜越厚,越必须从梯形结构开始。两种工艺都可以从典型的金属箔开始。当采用加成法工艺时,mSAP通常从更厚的铜箔开始,A-SAP则从更薄的铜基底开始。Averatek公司的Steve Iketani和Mike Vinson在2019年7月的《PCB007 Magazine》杂志上发表了一篇详细介绍该主题的文章。

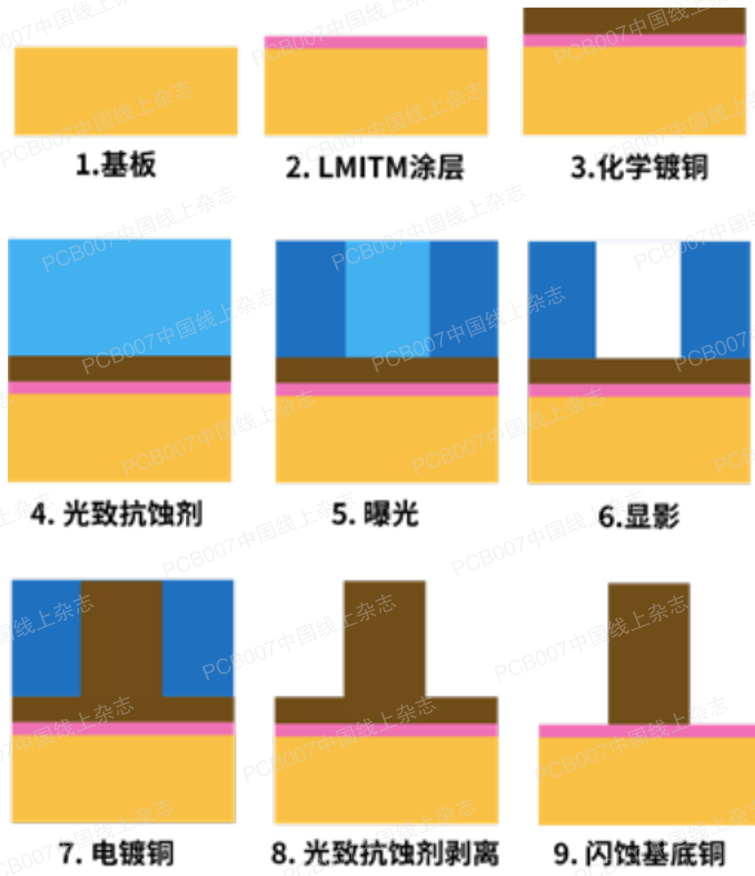

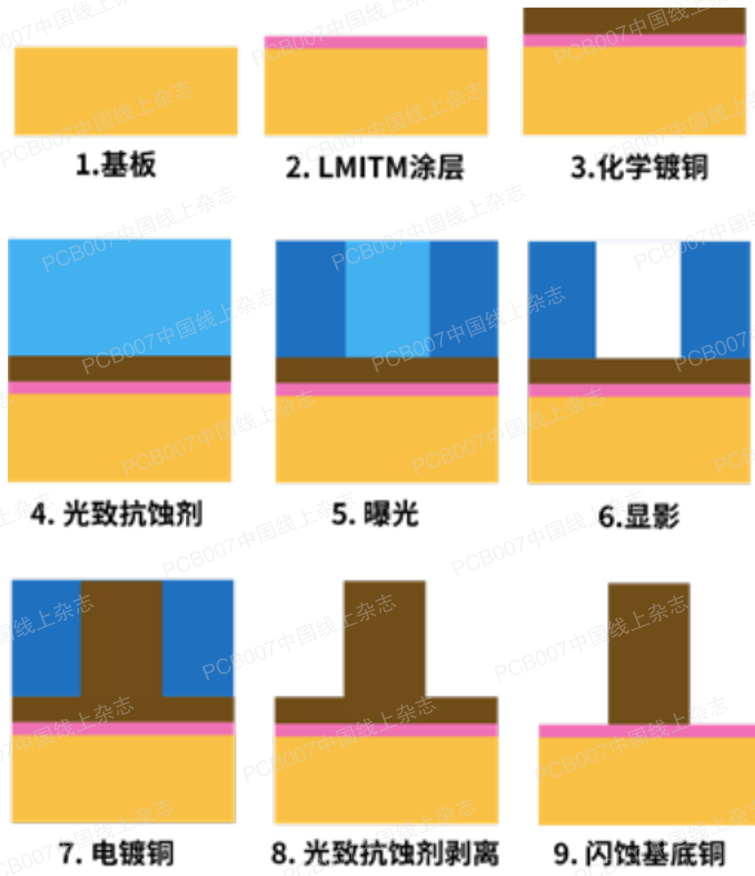

A-SAP和mSAP在使用液态金属油墨(Liquid metal ink ,简称LMI)的初始铜厚度制造中都可采用加成法或减成法工艺。当使用LMI涂布起始铜时,如图2所示,与层压板界面处的密度显著增加。

图2:液态金属油墨(Liquid metalink,简称LMI)可以改变整个工艺流程

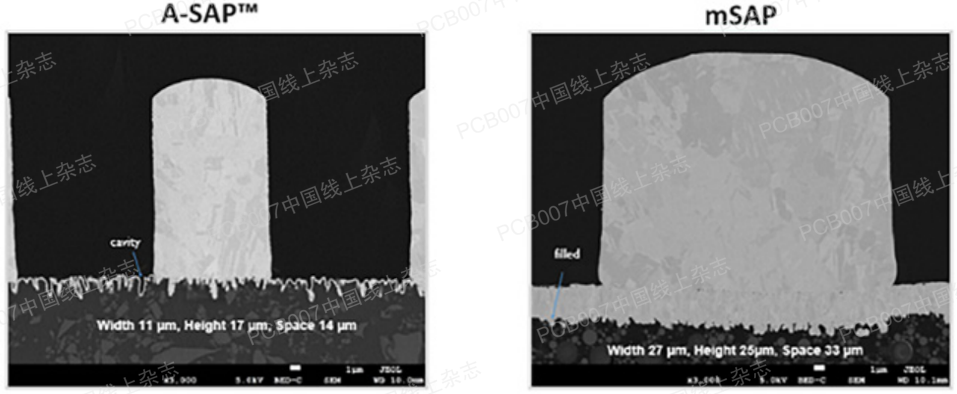

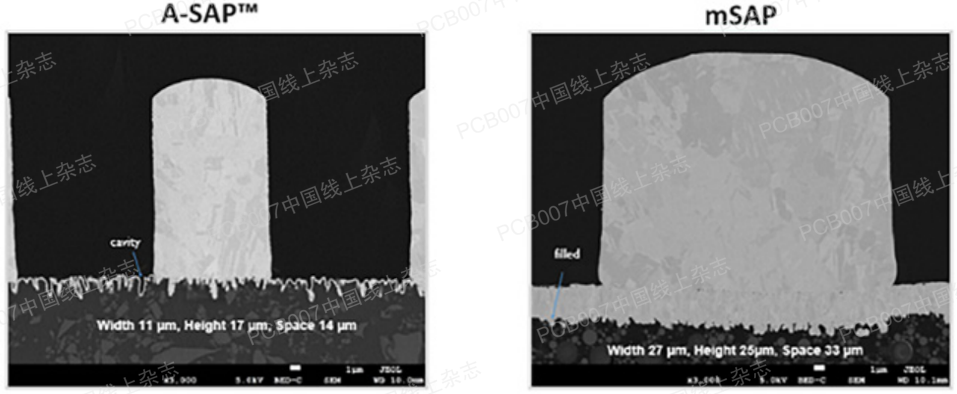

现在,工艺流程变得非常不同。走线形状、铜厚度和宽度也非常不同。图3显示了走线结构实例。

现在,作为一名设计师,我需要一些数据。以下是我为每个A-SAP或mSAP设计前提出的问题列表。

问:为了使制造商支持这类工艺,需要对输出文件进行不同的处理吗?

答:不需要。制造商一直在使用加成法工艺和减成法工艺。只需要了解他们是否具备与mSAP及A-SAP工艺相关的化学知识和经验。

答:不需要。可以在外层和内层实施这些工艺。保持它们的“平衡”(根据良好的设计方法)必定有助于降低成本。

问:我可以在同一层上混合较厚的走线和较薄的走线吗?

答:可以,但此时间距很重要。为了支持工艺,最好尽可能多地将走线分组。设计规则也非常重要。

答: 精细的走线会影响阻抗,但没有想象的那么严重。科罗拉多大学博尔德分校的Eric Bogatin、Chaithra Suresh、Melinda Piket May以及Averatek公司的Haris Basit和Paul Dennig发表了《在HDI板中使用精细走线的影响》白皮书。他们比我解释得更清晰,我相信他们的分析。

答:基本上,只需要像平常一样布线设计,在进入可焊接区域时考虑使用较小走线的几何应力。在进入焊盘时,采用泪滴形状或增加走线尺寸。

阅读所有关于A-SAP和mSAP的技术资料,不断向前努力。像Averatek这样的公司有很多专家,包括Haris Basit,他在10月11日至12日于华盛顿特区举行的“IPC高阶封装研讨会”上演讲。知识就是力量。