第2部分将概述铋对63Sn37Pb焊料的影响。在实施无铅以前,经过多年的使用,已证明了63Sn37Pb焊料的实际性能。这点应该作为进一步讨论本文主题的基准。

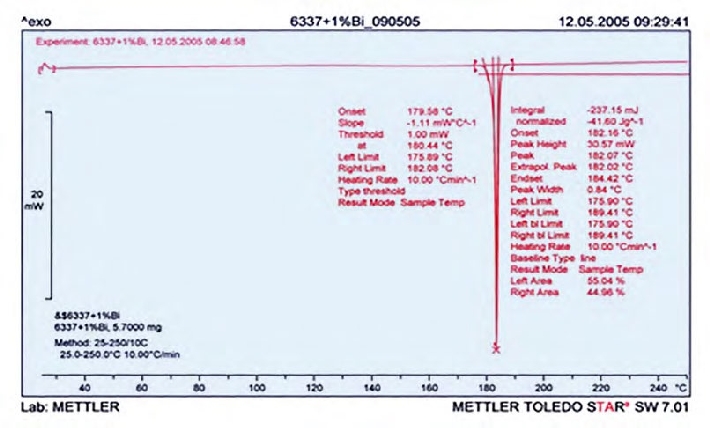

在含锡的焊料中加入铋,是希望能够影响所形成焊料的物理属性和机械属性。其中包括熔融温度、润湿能力、强度、塑性应变及疲劳性能。在共晶合金(如63Sn-37Pb)中直接添加足够量的铋也可改变焊料的共晶性能或偏离共晶点。在63Sn37Pb 焊料中加入1%重量的Bi后,其DSC热像图显示仍能维持它的共晶属性。但是加入2%重量的Bi后,熔融范围开始显示偏离了共晶点。

图1:加入1%重量的Bi后,63Sn37Pb 焊料的DSC热像图

目前,业界已经对在SnPb共晶焊料中添加微量铋后的效果进行了广泛的研究。下表总结了在SnPb共晶焊料中添加铋一直达到5 %的重量后,对基本机械属性和熔融温度的影响。在63Sn37Pb中铋的添加量为2%和5%,分别代替Sn或Pb。此外,对用铋代替同等量的锡或铅后,分别对合金进行了测试。不同的铋添加量,共形成了六种合金成分。表1分别列出了这六种合金成分的熔融温度(Tm)、屈服强度(sy)、抗拉强度(sTS)、杨氏模量(E)、断裂处的塑性应变(ep)、以及总应变为2%时的疲劳寿命(Nf)。所有成分均以重量百分比表示,除非有其他说明。基准焊料合金为63Sn37Pb。

|

合金 |

Sn |

Pb |

Bi |

Tm |

σy* |

σTS* |

E* |

εp* |

εs* |

Nf* |

|

1 |

62 |

36 |

2 |

180-183 |

54 |

60 |

30 |

27 |

|

5623 |

|

2 |

61 |

37 |

2 |

180-183 |

51 |

58 |

26 |

27 |

|

5753 |

|

3 |

63 |

35 |

2 |

182-184 |

54 |

61 |

30 |

29 |

|

5012 |

|

4 |

60.5 |

30.5 |

5 |

175-180 |

46 |

62 |

32 |

12 |

|

5998 |

|

5 |

58 |

37 |

5 |

175-179 |

50 53 |

59 62 |

27 25 |

11 10 |

|

6412 |

|

6 |

63 |

32 |

5 |

177-182 |

48 |

62 |

33 |

15 |

|

6982 |

|

63/37 |

63 |

37 |

|

183 |

41 |

47 |

27 |

24 |

|

3650 |

表1.添加2%和5%的铋后,63Sn37Pb的熔融温度范围及机械属性

如表1所示,添加2%的铋后,63Sn37Pb的熔融温度比添加前降低了2°C到3°C。无论2%的铋是取代铅,还是取代锡,或是1%取代铅,另外1%取代锡,熔融温度的变化几乎没有差别。铋的添加量为5%时,合金的液相线温度和固相线温度都降低了。用5%的铋替代锡时(5#合金)焊料合金的熔融温度,比用5%的铋替代铅时(6#合金)的熔融温度低2°C到3°C。这表明:与富锡相相比,5%的铋能更有效地降低富铅相的熔融温度。

比较添加2%铋后的焊料合金及基准焊料合金63Sn37Pb的强度后,发现添加铋后,大大增加了合金强度和塑性。用2%的铋替代锡(2#合金)或替代铅(3#合金),或是1%取代铅,另外1%取代锡(1#合金),焊料的拉伸性能没有可测量到的差别。当63Sn37Pb中铋的添加量增加到5%时,强度没有变化,但合金塑性降低了。用5%的铋替代锡(5#合金)或替代铅(6#合金),或是1%取代铅,另外1%取代锡(4#合金),焊料的拉伸性能差别在数据散射范围内。

为了增加合金强度和塑性,2%的铋添加量是最有效的量。铋添加量从2%增加到5%时,合金强度几乎没有什么变化,但是会明显降低合金塑性。

铋的添加量达到5%时,疲劳寿命会增加,但是塑性会降低。这是由于所采用的疲劳应变幅度(De = 0.2%),远低于断裂时的塑性应变(ep = ~12%)。在相对低的疲劳应变范围下,高强度是高疲劳阻抗的主导因素。

在铋-铅系统中,铋在铅中的固体溶解度是23.5 %,在锡-铋系统中,铋在锡中的固体溶解度是21%。当锡-铅-铋构成三元系统时,预计潜在的基本物理相互作用没有大的改变。总之,与基准63Sn37Pb焊料合金相比,包含有2%铋的锡-铅-铋三元焊料合金显示有更高的强度、更高的疲劳寿命、以及更高的塑性。合金的熔融温度会略微下降。当铋的添加量增加到5%时,锡-铅-铋三元焊料合金的疲劳寿命仍然比基准63Sn37Pb焊料合金高,但塑性则明显下降。